Le frittage par plasma d'étincelles (SPS) surpasse fondamentalement les méthodes traditionnelles pour les céramiques à ultra-haute température (UHTC) en utilisant un courant électrique pulsé pour générer de la chaleur directement dans le matériau et le moule. Ce mécanisme de chauffage interne, combiné à une pression uniaxiale simultanée (typiquement 50 MPa), permet une densification rapide à des températures significativement plus basses – comme 1900°C – et sur des durées beaucoup plus courtes que le chauffage externe conventionnel.

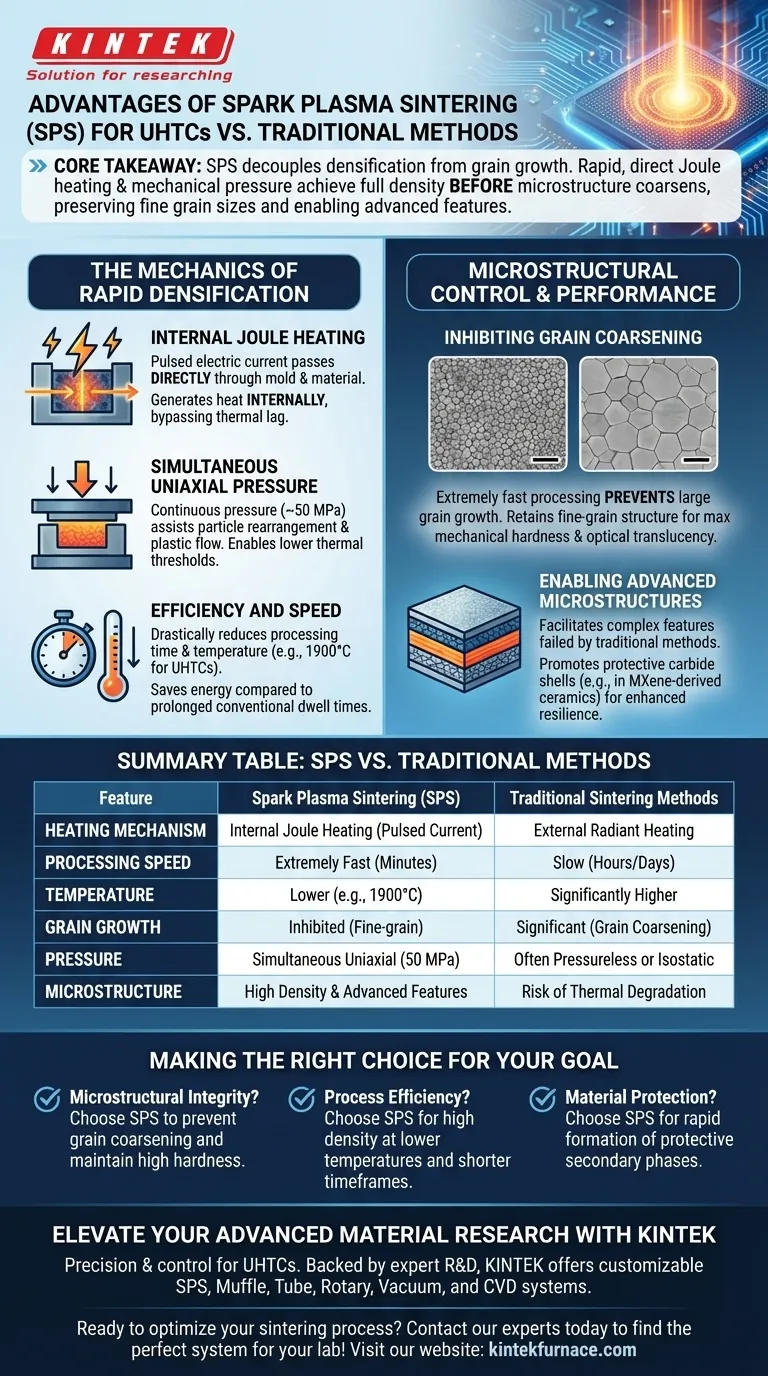

Point clé à retenir L'avantage principal du SPS est sa capacité à découpler la densification de la croissance des grains. En appliquant un chauffage Joule direct et une pression mécanique, le SPS atteint une densité complète si rapidement que la microstructure du matériau n'a pas le temps de s'épaissir, préservant ainsi des tailles de grains fines et permettant des caractéristiques chimiques avancées qui améliorent les performances.

Les Mécanismes de la Densification Rapide

Chauffage Joule Interne

Contrairement aux fours traditionnels qui chauffent l'environnement autour de l'échantillon, le SPS fait passer un courant électrique pulsé directement à travers le moule et le matériau.

Cela génère de la chaleur Joule en interne, ce qui entraîne des vitesses de chauffage extrêmement rapides qui contournent le décalage thermique associé au chauffage par rayonnement.

Pression Mécanique Simultanée

Le système applique une pression uniaxiale continue, souvent autour de 50 MPa, pendant la phase de chauffage.

Cette force mécanique facilite le réarrangement des particules et le flux plastique, permettant au matériau de se densifier à des seuils thermiques inférieurs à ceux requis pour le frittage sans pression.

Efficacité et Vitesse

La combinaison du chauffage interne et de la pression réduit considérablement le temps de traitement total.

Le frittage peut être achevé avec succès à des températures plus basses (par exemple, 1900°C pour des compositions UHTC spécifiques), ce qui permet d'économiser de l'énergie et de réduire les temps de cycle par rapport aux temps de maintien prolongés des méthodes conventionnelles.

Contrôle Microstructural et Performances

Inhibition de l'Épaississement des Grains

L'un des défis critiques du frittage des UHTC est que les températures élevées provoquent généralement une croissance importante des grains, ce qui affaiblit le matériau.

Comme le SPS est très rapide, il inhibe efficacement la croissance des grains (tels que le ZrB2 ou le ZnS). Cette rétention d'une structure à grains fins est essentielle pour maximiser la dureté mécanique et, dans certains cas, la translucidité optique.

Permettre des Microstructures Avancées

L'environnement de traitement unique du SPS facilite le développement de caractéristiques microstructurales complexes que les méthodes traditionnelles peuvent ne pas réussir à produire.

Par exemple, dans certains composites UHTC, le processus favorise la formation d'une coquille de carbure protectrice dérivée de composants MXene, ce qui améliore encore la résilience du matériau.

Comprendre les Compromis

Contraintes Géométriques

La dépendance à la pression uniaxiale implique des limitations physiques spécifiques concernant la forme de la céramique produite.

Étant donné que la pression est appliquée dans une seule direction via un moule, la production de géométries complexes et non symétriques est plus difficile qu'avec des méthodes sans pression.

Interaction Matériau-Courant

Le succès dépend de la capacité du matériau à supporter le courant pulsé et de son interaction avec le moule.

La génération de chaleur Joule nécessite que le courant traverse efficacement l'assemblage ; si l'assemblage du matériau n'est pas optimisé pour ce flux de courant, le chauffage peut être non uniforme.

Faire le Bon Choix pour Votre Objectif

Bien que le SPS soit un outil puissant, son application doit correspondre à vos exigences matérielles spécifiques.

- Si votre objectif principal est l'intégrité microstructurale : Le SPS est le choix supérieur pour prévenir l'épaississement des grains et maintenir une dureté élevée dans des matériaux comme le ZrB2 ou le ZnS.

- Si votre objectif principal est l'efficacité du processus : Le SPS offre l'avantage distinct d'atteindre une densité élevée à des températures plus basses (1900°C) et dans des délais considérablement plus courts.

- Si votre objectif principal est la protection des matériaux : Le traitement rapide du SPS facilite la formation de phases secondaires protectrices, telles que des coquilles de carbure dans les céramiques dérivées de MXene.

En exploitant le transfert d'énergie direct du frittage par plasma d'étincelles, vous obtenez un rapport densité/structure pratiquement impossible à atteindre avec les méthodes de chauffage conventionnelles.

Tableau Récapitulatif :

| Caractéristique | Frittage par Plasma d'Étincelles (SPS) | Méthodes de Frittage Traditionnelles |

|---|---|---|

| Mécanisme de Chauffage | Chauffage Joule Interne (Courant Pulsé) | Chauffage par Rayonnement Externe |

| Vitesse de Traitement | Extrêmement Rapide (Minutes) | Lente (Heures/Jours) |

| Température | Plus Basse (par ex., 1900°C pour les UHTC) | Significativement Plus Élevée |

| Croissance des Grains | Inhibée (Structure à grains fins) | Significative (Épaississement des grains) |

| Pression | Uniaxiale Simultanée (50 MPa) | Souvent Sans Pression ou Isostatique |

| Microstructure | Haute Densité & Caractéristiques Avancées | Risque de Dégradation Thermique |

Élevez Votre Recherche sur les Matériaux Avancés avec KINTEK

La précision et le contrôle sont non négociables lorsque l'on travaille avec des céramiques à ultra-haute température (UHTC). Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes SPS, des fours muflés, tubulaires, rotatifs, sous vide et CVD de pointe, tous personnalisables pour répondre aux exigences uniques de votre laboratoire en matière de hautes températures.

Que vous ayez besoin d'inhiber la croissance des grains ou d'accélérer les cycles de densification, nos solutions de fours haute température offrent l'efficacité et les performances dont votre recherche a besoin.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver le système parfait pour votre laboratoire !

Guide Visuel

Références

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels types de formes peuvent être fabriqués par pressage à chaud sous vide ? Des blocs simples aux composants complexes

- Quelles industries utilisent couramment les fours à pressage à chaud ? Libérez des performances matérielles supérieures

- Qu'est-ce qu'une presse sous vide et pourquoi est-elle importante dans la fabrication moderne ? Obtenez un collage et une précision impeccables

- Quelles applications médicales bénéficient de la technologie de pressage à chaud sous vide ? Améliorer les implants et outils biocompatibles

- Quel est le rôle principal d'un four à pressage à chaud sous vide ? Synthèse expliquée des composites laminés Ti-Al3Ti

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide pour la préparation de composites à matrice d'aluminium SiCw/2024 ? Obtenir des matériaux aérospatiaux haute performance

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au placage explosif ? Obtenez des résultats précis

- Pourquoi une presse à chaud industrielle est-elle essentielle pour les composants céramiques lunaires ? Atteindre une densité maximale et une résistance aux impacts