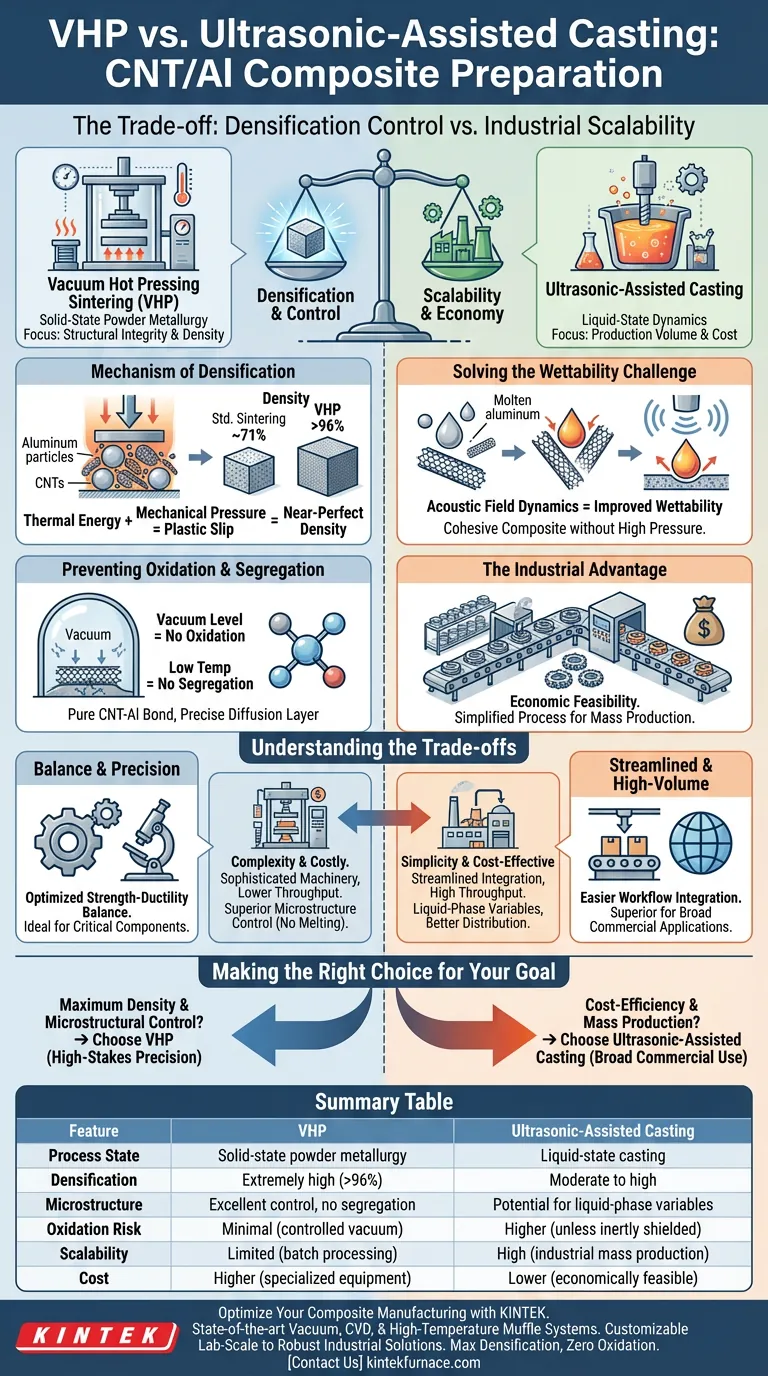

La principale distinction réside dans le compromis entre le contrôle de la densification et l'évolutivité industrielle. Le frittage par pressage à chaud sous vide (VHP) est un procédé de métallurgie des poudres qui permet d'obtenir une densification supérieure et d'éviter l'oxydation grâce à un environnement sous vide contrôlé, ce qui le rend précis mais coûteux. Inversement, la coulée assistée par ultrasons exploite la dynamique du champ acoustique pour résoudre les problèmes de mouillabilité, offrant une voie beaucoup plus économique et évolutive pour la production de masse.

La divergence fondamentale est que le VHP excelle à obtenir une densité quasi parfaite et à contrôler les interfaces microstructurales à l'état solide, tandis que la coulée assistée par ultrasons résout les défis économiques et d'évolutivité requis pour la fabrication industrielle.

Obtenir une Haute Densité avec le Pressage à Chaud sous Vide

Le pressage à chaud sous vide est une technique à "état solide". Il privilégie l'intégrité structurelle du composite en évitant la phase liquide de la matrice métallique.

Le Mécanisme de Densification

Le VHP intègre l'énergie thermique et la pression mécanique au sein d'une seule chambre à vide. En appliquant la pression simultanément à la chaleur, le processus induit un glissement plastique dans les particules de l'alliage d'aluminium.

Cette force mécanique réarrange les particules de renforcement (CNTs), expulsant de force les pores internes. Alors que le frittage sous vide standard ne peut atteindre qu'environ 71 % de densité, le VHP peut amener la densité du composite à plus de 96 %, approchant un état de densité complète.

Prévention de l'Oxydation et de la Ségrégation

Étant donné que le VHP fonctionne à des températures bien inférieures au point de fusion du métal, il évite la ségrégation de composition qui se produit souvent lors de la fusion.

De plus, le niveau de vide contrôlé est essentiel pour les composites d'aluminium. Il empêche l'oxydation des interfaces, garantissant que la liaison entre les nanotubes de carbone (CNTs) et la matrice d'aluminium (Al) reste pure et solide.

Équilibrage des Propriétés des Matériaux

Cette méthode permet aux ingénieurs d'équilibrer précisément la résistance et la ductilité. En contrôlant la température et la pression, on peut gérer l'épaisseur de la couche de diffusion, optimisant ainsi les performances mécaniques du composite final.

Évolutivité grâce à la Coulée Assistée par Ultrasons

La coulée assistée par ultrasons adopte une approche différente, se concentrant sur la dynamique du métal liquide pour faciliter le volume de production.

Résoudre le Défi de la Mouillabilité

L'une des parties les plus difficiles de la combinaison des CNTs avec l'aluminium est la "mouillabilité" : faire adhérer le métal liquide aux nanotubes de carbone.

Cette méthode utilise la dynamique du champ acoustique. Les vibrations ultrasoniques améliorent le contact de mouillage entre l'aluminium fondu et les nanotubes, garantissant un composite cohésif sans nécessiter de compaction à haute pression.

L'Avantage Industriel

Le principal avantage de cette méthode est sa faisabilité économique. Le processus de production est considérablement moins complexe que la métallurgie des poudres.

Elle offre une voie industrielle évolutive, permettant la création de matériaux composites haute performance sans les coûts extrêmes associés aux chambres à vide et aux systèmes hydrauliques haute pression.

Comprendre les Compromis

Bien que les deux méthodes visent à créer des composites CNT/Al haute performance, elles répondent à des contraintes d'ingénierie différentes.

Complexité vs. Simplicité

Le VHP est intrinsèquement complexe. Il nécessite des machines sophistiquées pour maintenir un vide tout en appliquant des tonnes de pression. Cette complexité se traduit par des coûts opérationnels plus élevés et un débit de production plus faible.

La coulée par ultrasons est rationalisée. Elle s'intègre plus facilement dans les flux de travail de coulée existants, ce qui en fait le choix supérieur pour la fabrication à haut volume.

Limitations de l'État Solide vs. Liquide

Le VHP offre un contrôle supérieur sur la microstructure car le métal ne fond jamais. C'est idéal pour les composants critiques où la ségrégation ne peut être tolérée.

Cependant, la coulée implique une phase liquide. Bien que l'assistance ultrasonique améliore la distribution, la gestion de la physique du métal en fusion introduit des variables moins présentes dans le processus VHP à l'état solide.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la méthode de fabrication appropriée pour votre application de composite CNT/Al :

- Si votre objectif principal est la densité maximale et le contrôle microstructural : Choisissez le Pressage à Chaud sous Vide. La capacité d'exclure les pores par pression mécanique et d'éviter l'oxydation sous vide garantit la plus haute intégrité matérielle possible, malgré le coût plus élevé.

- Si votre objectif principal est la rentabilité et la production de masse : Choisissez la Coulée Assistée par Ultrasons. L'utilisation de champs acoustiques résout le problème critique de mouillabilité tout en maintenant un processus suffisamment simple pour une application industrielle évolutive.

En fin de compte, utilisez le VHP pour les composants de haute précision et à enjeux élevés, et réservez la coulée par ultrasons pour les applications commerciales plus larges où le volume est essentiel.

Tableau Récapitulatif :

| Caractéristique | Pressage à Chaud sous Vide (VHP) | Coulée Assistée par Ultrasons |

|---|---|---|

| État du Processus | Métallurgie des poudres à l'état solide | Coulée à l'état liquide |

| Densification | Extrêmement élevée (densité >96 %) | Modérée à élevée |

| Microstructure | Excellent contrôle ; pas de ségrégation | Potentiel de variables de phase liquide |

| Risque d'Oxydation | Minimal (vide contrôlé) | Plus élevé (sauf si protégé par un gaz inerte) |

| Évolutivité | Limitée ; traitement par lots | Élevée ; production de masse industrielle |

| Coût | Plus élevé (équipement spécialisé) | Plus bas (économiquement réalisable) |

Optimisez Votre Fabrication de Composites avec KINTEK

Hésitez-vous entre la précision du Pressage à Chaud sous Vide ou l'évolutivité de la coulée pour vos matériaux avancés ? Fort de R&D et de fabrication expertes, KINTEK propose des Systèmes de Vide, CVD et Muffle à Haute Température à la pointe de la technologie, conçus pour offrir le contrôle microstructural exact requis par vos composites CNT/Al.

Que vous ayez besoin de fours personnalisables à l'échelle du laboratoire ou de systèmes de vide industriels robustes, nos solutions garantissent une densification maximale et une oxydation nulle. Contactez-nous dès aujourd'hui pour discuter de vos besoins techniques uniques et découvrir comment notre expertise peut améliorer l'efficacité de votre production.

Guide Visuel

Références

- X.H. Dong, Hong Yan. Microstructure and Mechanical Properties of Cu-CoatedCarbon-Nanotubes-Reinforced Aluminum Matrix Composites Fabricated by Ultrasonic-Assisted Casting. DOI: 10.3390/met14030265

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est le mécanisme du pressage à chaud ? Atteindre la densification complète pour les matériaux avancés

- Quels types de formes peuvent être fabriqués par pressage à chaud sous vide ? Des blocs simples aux composants complexes

- Qu'est-ce que le frittage par pressage à chaud et comment est-il utilisé avec les poudres métalliques et céramiques ? Obtenez une densité et des performances supérieures

- Quels sont les avantages techniques de l'utilisation du frittage par courant pulsé (PCS) pour Ag2S1-xTex ? Optimisez votre microstructure

- Quels sont les avantages de l'utilisation d'un équipement de frittage par presse à chaud ? Optimisation des performances des composites SiC/Cu-Al2O3

- Quelles fonctions essentielles les moules en graphite de haute pureté remplissent-ils lors du SPS de LaFeO3 ? Optimisez votre processus de frittage

- Quelle est la signification de la capacité de chauffage rapide d'un four de pressage à chaud ? Débloquez la précision du frittage à l'échelle nanométrique

- Quels sont les différents types de méthodes de chauffage dans les fours de frittage par pressage à chaud sous vide ? Comparer la résistance et l'induction