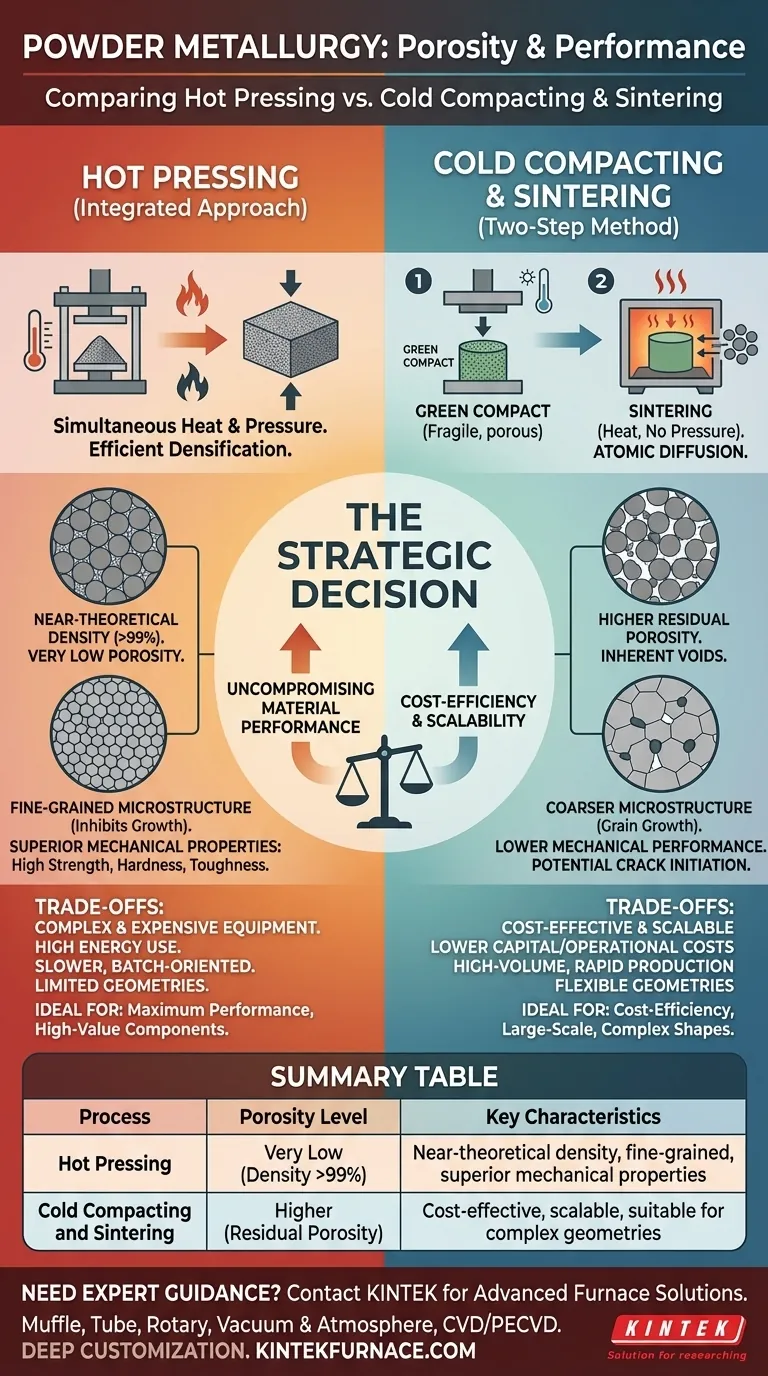

En métallurgie des poudres, la différence essentielle entre ces deux méthodes réside dans la densité finale du matériau. Le pressage à chaud produit systématiquement des pièces avec une porosité nettement inférieure, atteignant des densités proches de la perfection théorique. En revanche, le procédé conventionnel en deux étapes de compactage à froid et de frittage entraîne presque toujours un composant présentant un niveau de porosité résiduelle plus élevé et souvent moins uniforme.

Le choix n'est pas seulement technique ; c'est une décision stratégique. Vous devez équilibrer la performance matérielle sans compromis obtenue par le pressage à chaud avec la rentabilité et la capacité d'adaptation offertes par le compactage à froid et le frittage.

La différence fondamentale des processus

Pour comprendre pourquoi la porosité diffère, vous devez d'abord comprendre le fonctionnement de chaque procédé. La séquence et la combinaison de chaleur et de pression sont les facteurs critiques.

Compactage à froid et frittage : la méthode en deux étapes

Il s'agit d'un processus séquentiel. Premièrement, la poudre métallique est pressée dans une forme désirée à température ambiante à l'aide d'une matrice. Cette pièce initiale, connue sous le nom de « compact vert », est fragile et présente une porosité importante.

Dans la seconde étape, ce compact est chauffé dans un four à une température inférieure à son point de fusion. Ce processus de frittage permet aux particules de poudre de se lier et de fusionner, ce qui réduit la porosité et augmente la résistance. Cependant, sans pression externe, il est difficile d'éliminer toutes les cavités.

Pressage à chaud : l'approche intégrée

Le pressage à chaud, ou pressage isostatique à chaud (HIP), est un processus intégré en une seule étape. La chaleur et la haute pression sont appliquées simultanément à la poudre.

En chauffant le matériau tout en le comprimant, les particules deviennent plus plastiques et malléables. Cela permet à la pression externe d'être beaucoup plus efficace pour forcer les particules à se rapprocher, effondrant les vides entre elles et expulsant les gaz piégés.

Comment chaque processus dicte la porosité et la microstructure

Les propriétés finales d'un composant sont le résultat direct de sa structure interne. La porosité et la taille des grains sont déterminées par la voie de fabrication.

Atteindre une densité quasi théorique avec le pressage à chaud

L'application simultanée de chaleur et de pression dans le pressage à chaud est exceptionnellement efficace pour la densification. Ce processus peut atteindre des densités finales supérieures à 99 % du maximum théorique.

Cette élimination quasi totale de la porosité se traduit directement par des propriétés mécaniques supérieures, notamment une résistance, une dureté et une ténacité à la rupture accrues.

Porosité inhérente au compactage à froid

Lors du compactage à froid et du frittage, la densification dépend uniquement de la diffusion atomique pendant la phase de chauffage. Bien que cela rétrécisse la pièce et réduise le volume des pores, certains pores restent inévitablement isolés et piégés à l'intérieur du matériau.

La porosité résultante a un impact négatif sur les performances mécaniques, agissant comme des points de concentration de contraintes où des fissures peuvent s'amorcer.

Le rôle critique de la taille des grains

Le pressage à chaud utilise généralement des températures plus basses et des temps de cycle plus courts. Cela, combiné à une pression intense, inhibe la croissance des grains, ce qui entraîne une microstructure à grains très fins. Des grains fins améliorent encore la résistance et la durabilité du matériau.

Inversement, pour obtenir une densité adéquate, le frittage conventionnel nécessite souvent des températures plus élevées ou des temps de maintien plus longs. Cet environnement favorise la croissance des grains, conduisant à une microstructure plus grossière qui peut réduire les performances mécaniques globales du matériau.

Comprendre les compromis : performance contre praticité

Le choix d'un processus est rarement basé uniquement sur la performance. Vous devez peser les facteurs de propriétés matérielles supérieures par rapport aux différences significatives de coût de fabrication, de vitesse et de complexité.

Coût et complexité

L'équipement de pressage à chaud est complexe et doit résister à des températures et des pressions extrêmes, ce qui le rend nettement plus coûteux à l'achat et à l'utilisation. Le processus consomme également plus d'énergie.

Le compactage à froid et le frittage reposent sur des technologies plus simples et plus établies, ce qui entraîne des investissements en capital et des coûts d'exploitation plus faibles.

Vitesse et échelle de production

Le compactage à froid est un processus rapide, et le frittage peut être effectué en grands lots, ce qui le rend idéal pour la production à grand volume et à grande échelle.

Le pressage à chaud est un processus plus lent, orienté par lots. L'achèvement d'un cycle de densification complet peut prendre de 3 à 10 minutes, par rapport aux heures souvent nécessaires pour le frittage, mais le processus lui-même n'est pas adapté à la production de masse. Il convient mieux aux petites séries de composants de grande valeur.

Limites des matériaux et de la géométrie

Les matrices utilisées dans le pressage à chaud doivent être fabriquées à partir de matériaux capables de supporter des températures élevées, ce qui peut limiter les options et augmenter les coûts d'outillage. Les formes qui peuvent être produites sont souvent plus simples.

Le compactage à froid offre une plus grande flexibilité dans la création de géométries complexes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences non négociables de votre projet.

- Si votre objectif principal est la performance et la densité maximales : Choisissez le pressage à chaud pour sa capacité unique à créer des matériaux quasi entièrement denses, à grains fins, avec une résistance mécanique supérieure.

- Si votre objectif principal est une production rentable à grande échelle : Optez pour le compactage à froid et le frittage, car c'est un processus beaucoup plus économique et évolutif pour les applications où une certaine porosité résiduelle est acceptable.

- Si votre objectif principal est de créer des géométries complexes à faible coût : Le compactage à froid offre plus de liberté de conception, mais vous devez concevoir en tenant compte du compromis sur les propriétés mécaniques.

En fin de compte, comprendre cette relation entre le processus, la porosité et la performance vous permet de sélectionner la voie de fabrication qui s'aligne parfaitement avec vos objectifs d'ingénierie et commerciaux.

Tableau récapitulatif :

| Processus | Niveau de porosité | Caractéristiques clés |

|---|---|---|

| Pressage à chaud | Très faible (Densité >99 %) | Densité quasi théorique, microstructure à grains fins, propriétés mécaniques supérieures |

| Compactage à froid et frittage | Plus élevé (Porosité résiduelle) | Rentable, évolutif, adapté aux géométries complexes |

Besoin de conseils d'experts pour choisir le bon four à haute température pour votre processus de métallurgie des poudres ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées telles que les fours à sole, à tubes, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que ce soit pour des applications de pressage à chaud ou de frittage. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et atteindre une performance matérielle optimale !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %