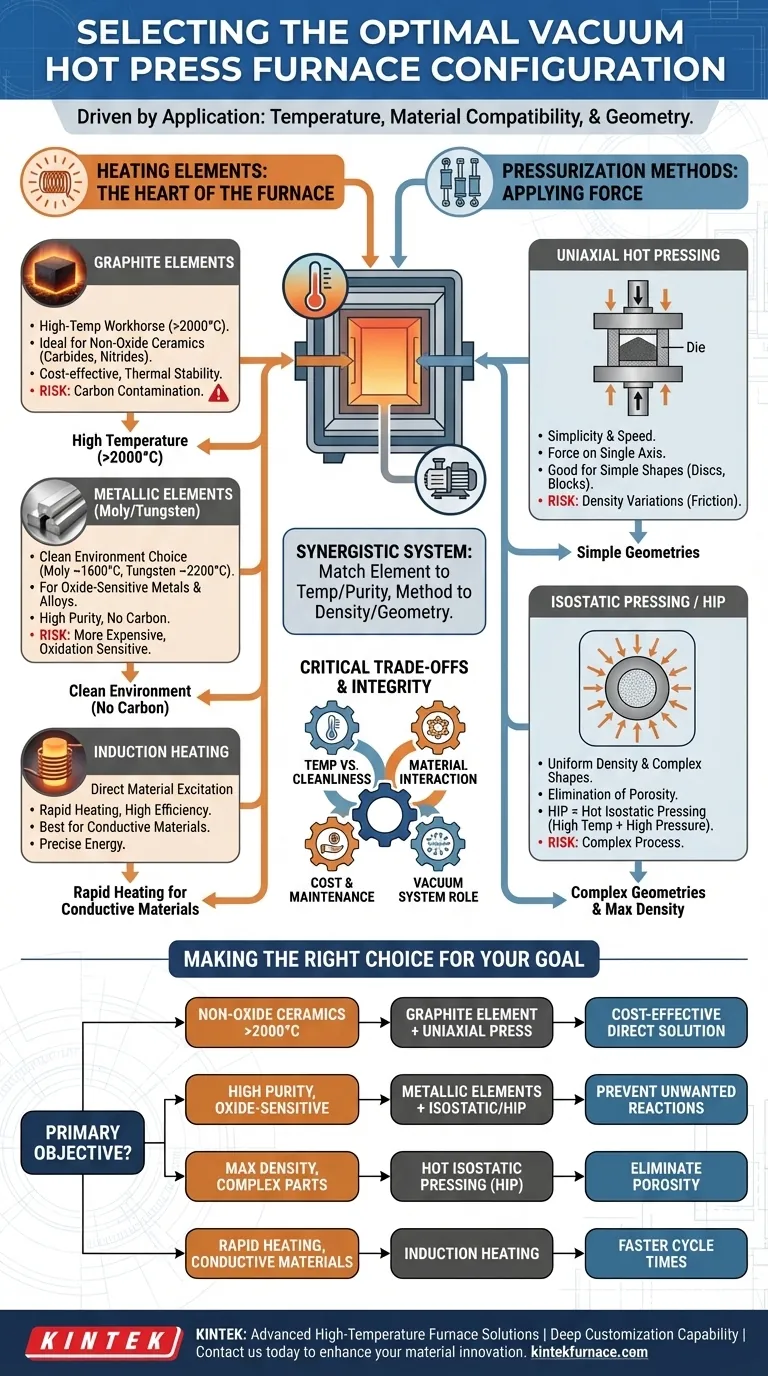

La sélection de la bonne configuration pour un four de pressage à chaud sous vide est une décision critique dictée par la physique et la chimie de votre application. Le choix de l'élément chauffant et de la méthode de pressurisation dépend de deux facteurs principaux : la température de fonctionnement maximale requise et la compatibilité des matériaux à l'intérieur du four. Pour les applications à haute température (>2000°C) comme les céramiques non-oxydes, les éléments en graphite sont standard, tandis que les éléments métalliques comme le molybdène sont utilisés pour des environnements plus propres et à température modérée où la contamination par le carbone est inacceptable. La pressurisation est choisie en fonction de la géométrie de la pièce et des objectifs de densité ; le pressage uniaxial est courant pour les formes simples, tandis que le pressage isostatique assure une densité uniforme pour les composants complexes.

La configuration optimale du four ne consiste pas à trouver la seule "meilleure" technologie, mais à créer un système synergique. Votre choix d'élément chauffant détermine la température et la pureté atmosphérique atteignables, tandis que la méthode de pressurisation détermine la densité finale et la complexité géométrique de votre composant.

Adapter les éléments chauffants à votre application

L'élément chauffant est le cœur du four. Sa sélection a un impact direct sur la fenêtre de traitement dont vous disposez. Sous vide, le transfert de chaleur se produit principalement par rayonnement thermique, ce qui signifie que le matériau de l'élément et son placement sont primordiaux.

Éléments en graphite : Le cheval de bataille des hautes températures

Le graphite est le choix le plus courant pour les applications à très haute température, souvent capable de dépasser 2200°C. Il offre une excellente stabilité thermique et est relativement rentable.

Ces éléments sont idéaux pour le frittage de matériaux non-oxydes comme les carbures et les nitrures. Leur principal inconvénient est le potentiel de contamination par le carbone dû au dégazage, qui peut réagir avec le matériau en cours de traitement.

Éléments métalliques (Molybdène/Tungstène) : Le choix pour un environnement propre

Pour les applications exigeant une grande pureté et aucune interaction avec le carbone, les éléments métalliques sont la solution. Le molybdène (jusqu'à ~1600°C) et le tungstène (jusqu'à ~2200°C) offrent des environnements de chauffage exceptionnellement propres.

Ils sont la norme pour le traitement de certains métaux, alliages et céramiques sensibles aux oxydes. Ces éléments sont cependant plus coûteux et doivent être protégés de l'oxygène à haute température pour éviter une dégradation rapide.

Chauffage par induction : Excitation directe du matériau

Le chauffage par induction fonctionne selon un principe différent. Au lieu de rayonner de la chaleur à partir d'un élément, il utilise une bobine électromagnétique pour induire un courant électrique directement dans la pièce conductrice ou un suscepteur.

Cette méthode permet des vitesses de chauffage extrêmement rapides et est très efficace, car l'énergie est générée précisément là où elle est nécessaire. Elle est mieux adaptée au traitement des matériaux électriquement conducteurs.

Choisir la bonne méthode de pressurisation

L'objectif du pressage à chaud est d'appliquer une force à des températures élevées pour accélérer la densification. La manière dont cette force est appliquée a un impact majeur sur les propriétés finales de la pièce.

Pressage à chaud uniaxial : Pour la simplicité et la rapidité

Le pressage uniaxial applique une force le long d'un seul axe, généralement à l'aide d'un poinçon supérieur et inférieur pour comprimer la poudre dans une matrice. C'est la forme la plus simple et la plus courante de pressage à chaud.

Il est bien adapté à la production de pièces aux géométries simples, comme des disques ou des blocs. Cependant, le frottement entre la poudre et les parois de la matrice peut entraîner de légères variations de densité au sein de la pièce.

Pressage isostatique : Pour une densité uniforme et des formes complexes

Le pressage isostatique applique une pression uniformément dans toutes les directions, généralement à l'aide d'un gaz inerte haute pression. Cela élimine les gradients de densité observés dans le pressage uniaxial.

Cette méthode est idéale pour créer des pièces aux géométries complexes ou lorsque l'objectif principal est d'atteindre la plus haute densité uniforme possible. Le Pressage Isostatique à Chaud (HIP) combine cette pression uniforme avec une température élevée en un seul processus, ce qui en fait la référence pour éliminer toute porosité résiduelle dans les composants critiques.

Comprendre les compromis et l'intégrité du système

Un presse à chaud sous vide est un système où chaque composant doit fonctionner en harmonie. Un mauvais choix dans un domaine peut compromettre l'ensemble du processus.

Température vs. Propreté

C'est le compromis le plus fondamental. Le graphite offre les températures les plus élevées mais introduit du carbone. Les éléments métalliques offrent une propreté ultime mais ont des limites de température plus basses et tolèrent moins bien les mauvaises conditions de vide.

Le risque d'interaction matérielle

Vous devez assurer la compatibilité chimique entre la pièce, les éléments chauffants et l'isolation du four à votre température cible. Par exemple, l'utilisation d'éléments en graphite pour traiter un matériau qui forme facilement des carbures indésirables est une erreur de processus critique.

Considérations de coût et de maintenance

Les éléments en graphite sont souvent moins chers à remplacer mais peuvent être cassants et nécessitent une manipulation soigneuse. Les éléments métalliques sont plus durables mais ont un coût initial plus élevé et peuvent devenir cassants par recristallisation au fil du temps, nécessitant un remplacement périodique.

Le rôle critique du système de vide

Un système de chauffage et de pressage exceptionnel est inefficace sans un système de vide robuste. Une vitesse de pompage élevée est nécessaire pour évacuer rapidement les contaminants atmosphériques et pour gérer tout dégazage de la pièce pendant le chauffage, assurant la pureté de l'environnement de processus.

Faire le bon choix pour votre objectif

Pour sélectionner le système optimal, alignez votre objectif de traitement principal avec la technologie correspondante.

- Si votre objectif principal est le traitement de céramiques non-oxydes ou de carbures à très haute température (>2000°C) : Un élément chauffant en graphite avec une presse uniaxiale est votre solution la plus directe et la plus rentable.

- Si votre objectif principal est de produire des métaux de haute pureté, sensibles aux oxydes, ou certaines céramiques sans contamination par le carbone : Un four avec des éléments métalliques (molybdène ou tungstène) est le choix nécessaire pour prévenir les réactions indésirables.

- Si votre objectif principal est d'atteindre la densité théorique maximale et d'éliminer toute porosité interne dans les pièces complexes : Le pressage isostatique à chaud (HIP) est la méthode supérieure, souvent utilisée pour densifier les pièces après un formage initial.

- Si votre objectif principal est le chauffage rapide des matériaux conducteurs pour des temps de cycle plus courts : Un système de chauffage par induction offre une vitesse inégalée en transférant directement l'énergie à la pièce.

En comprenant ces principes fondamentaux, vous pouvez spécifier en toute confiance un système de four qui sert d'outil précis pour votre innovation matérielle.

Tableau récapitulatif :

| Facteur de sélection | Options d'éléments chauffants | Méthodes de pressurisation |

|---|---|---|

| Haute température (>2000°C) | Graphite | Pressage uniaxial |

| Environnement propre (pas de carbone) | Molybdène/Tungstène | Pressage isostatique |

| Chauffage rapide pour matériaux conducteurs | Chauffage par induction | Pressage isostatique à chaud (HIP) |

Prêt à optimiser la configuration de votre four de pressage à chaud sous vide ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre innovation matérielle avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales