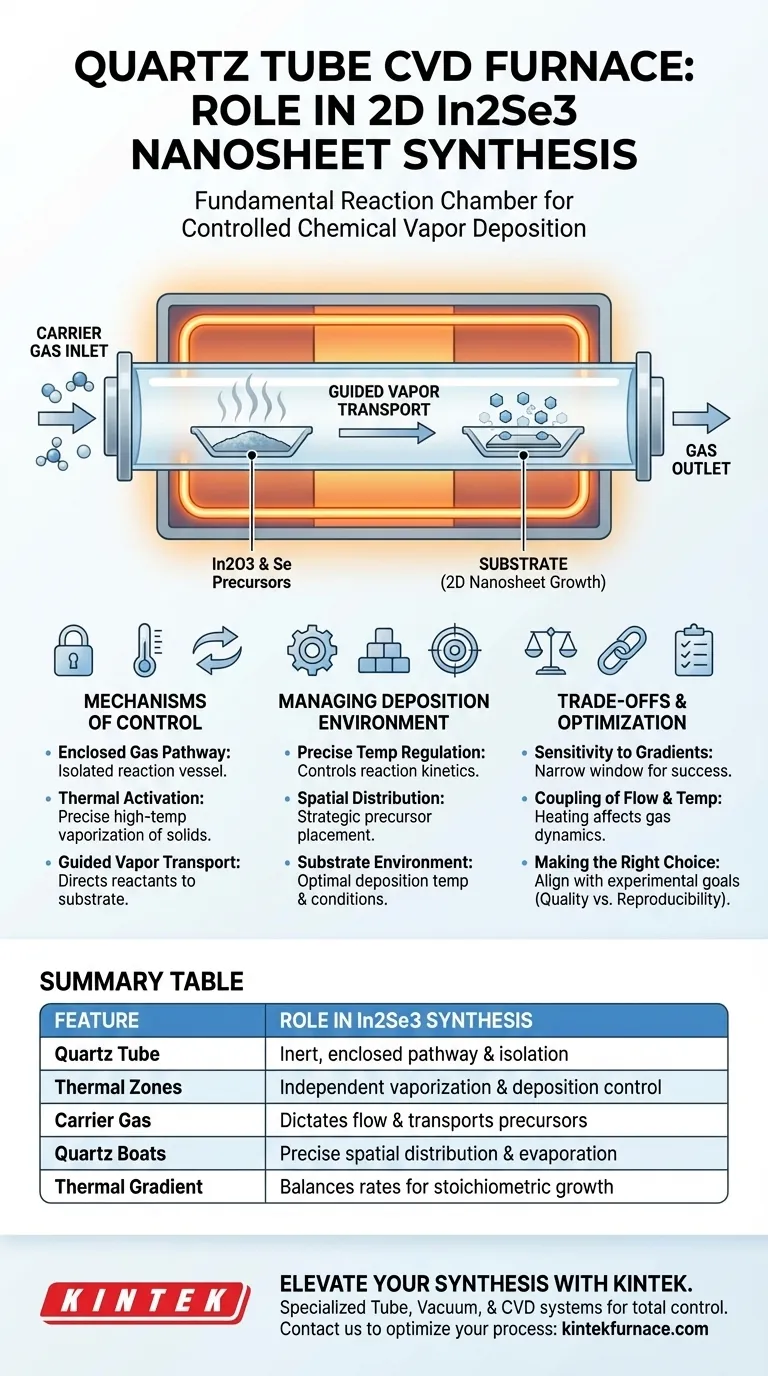

Le four CVD à tube de quartz agit comme la chambre de réaction fondamentale pour la synthèse de nanocouches 2D d'In2Se3, fournissant l'environnement strictement contrôlé nécessaire au dépôt chimique en phase vapeur. Il facilite le chauffage précis requis pour vaporiser les précurseurs solides — spécifiquement la poudre d'In2O3 et de sélénium (Se) — et maintient un chemin clos pour qu'un gaz porteur transporte ces vapeurs vers un substrat en aval pour la croissance.

Point essentiel à retenir Le four n'est pas simplement une source de chaleur ; c'est un réacteur à flux qui synchronise la sublimation des solides avec la dynamique du transport gazeux. Sa fonction principale est d'établir un gradient thermique stable qui permet aux précurseurs de se vaporiser à des vitesses différentes tout en garantissant que la réaction et le dépôt se produisent exclusivement sur le substrat cible.

Les mécanismes de contrôle

La voie gazeuse confinée

Le tube de quartz sert de cuve d'isolement, séparant la réaction de l'atmosphère extérieure.

Cet environnement confiné permet l'introduction d'un gaz porteur spécifique. Le gaz dicte la direction du flux, garantissant que les réactifs se déplacent de manière prévisible de la zone source à la zone de dépôt.

Activation thermique des précurseurs

La synthèse ne peut pas avoir lieu tant que les matériaux sources solides ne sont pas convertis en phase vapeur.

Le four applique une chaleur précise à haute température pour vaporiser la poudre d'In2O3 et de Se. Sans cette énergie thermique, les précurseurs resteraient des solides inertes, incapables de participer au processus de dépôt.

Transport guidé des vapeurs

Une fois vaporisées, les composantes d'In2Se3 doivent être transportées vers le substrat sans réagir prématurément.

La géométrie du four et le flux de gaz guident ces vapeurs en aval. Ce mécanisme de transport garantit que la réaction chimique se produit à la surface du substrat plutôt que sur les parois du tube ou dans la phase gazeuse.

Gestion de l'environnement de dépôt

Régulation précise de la température

La qualité des nanocouches 2D finales dépend fortement de la stabilité de la température de réaction.

La chambre du four maintient des points de consigne spécifiques pour contrôler la cinétique de la réaction. Cela garantit que les précurseurs se décomposent et se recombinent en In2Se3 à une vitesse qui favorise la croissance de feuillets 2D par rapport à la formation de cristaux massifs.

Distribution spatiale des précurseurs

Le placement des matériaux sources à l'intérieur du tube est aussi critique que la température elle-même.

Les bateaux en quartz contenant l'In2O3 et le Se sont positionnés à des intervalles spécifiques, le sélénium étant souvent placé en amont. Cet arrangement spatial utilise le profil de température du four pour gérer indépendamment les taux d'évaporation des précurseurs chimiquement distincts.

Environnement du substrat

La dernière étape du processus se déroule en aval, là où se trouve le substrat.

Le four maintient une température de dépôt spécifique dans cette zone. Cette température doit être suffisamment basse pour permettre la condensation et la cristallisation de l'In2Se3, mais suffisamment élevée pour garantir des nanocouches cristallines de haute qualité.

Comprendre les compromis

Sensibilité aux gradients

La dépendance aux gradients thermiques crée une fenêtre étroite pour le succès.

Si le profil de température à travers le tube n'est pas parfaitement calibré, le sélénium peut s'évaporer trop rapidement avant que la source d'indium ne soit active. Cela conduit à une croissance non stœchiométrique ou à des réactions incomplètes.

Couplage du flux et de la température

Dans un four tubulaire standard, le changement de température affecte souvent la dynamique du flux gazeux (convection).

Ajuster la chaleur pour augmenter la vaporisation des précurseurs peut involontairement modifier le profil de flux près du substrat. Ce couplage rend le contrôle indépendant des variables difficile, nécessitant une calibration rigoureuse.

Faire le bon choix pour votre objectif

Pour optimiser la synthèse d'In2Se3, vous devez aligner le fonctionnement de votre four avec vos besoins expérimentaux spécifiques.

- Si votre objectif principal est la qualité des cristaux : Privilégiez un four avec un contrôle multi-zones pour découpler la température de vaporisation des précurseurs de la température de dépôt du substrat.

- Si votre objectif principal est la reproductibilité : standardisez strictement le positionnement spatial de vos bateaux en quartz, car de légers déplacements de position peuvent modifier considérablement la concentration des vapeurs.

Maîtriser le gradient thermique est le facteur le plus important pour passer d'une croissance aléatoire à une synthèse 2D contrôlée.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse d'In2Se3 |

|---|---|

| Tube de quartz | Fournit une voie de réaction inerte et confinée et une isolation atmosphérique. |

| Zones thermiques | Régule indépendamment la vaporisation d'In2O3/Se et le dépôt sur substrat. |

| Gaz porteur | Dicte la direction du flux et transporte les précurseurs vaporisés en aval. |

| Bateaux en quartz | Assure une distribution spatiale et des taux d'évaporation précis des matériaux sources. |

| Gradient thermique | Équilibre les taux de sublimation pour assurer une croissance cristalline 2D stœchiométrique. |

Élevez votre synthèse de matériaux 2D avec KINTEK

Des gradients thermiques précis font la différence entre une croissance aléatoire et des nanocouches 2D d'In2Se3 de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de tubes, sous vide et CVD spécialisés conçus pour vous donner un contrôle total sur votre environnement de réaction.

Que vous ayez besoin d'une régulation de température multi-zones ou d'un four entièrement personnalisable pour des exigences de laboratoire uniques, notre équipe est prête à vous aider à obtenir des résultats reproductibles.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus CVD

Guide Visuel

Références

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Que se passe-t-il lors des réactions chimiques dans le CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quelle est la fonction principale d'un système CVD à tube à double zone ? Synthèse de précision pour les nanostructures de MnS

- Qu'est-ce qui distingue la Dépôt Chimique en Phase Vapeur (CVD) du Dépôt Physique en Phase Vapeur (PVD) ? Découvrez les différences clés pour votre laboratoire

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quelle est la fonction principale d'une fenêtre en diamant CVD ? Isolation essentielle pour les lignes de faisceau de synchrotron

- Quels sont les outils de dépôt chimique en phase vapeur ? Un guide du système CVD intégré

- Quelle est la plage d'épaisseur typique pour les revêtements CVD ? Optimisez les performances pour votre application

- Comment un four tubulaire CVD atteint-il une grande pureté dans la préparation des milieux de grille ? Maîtrisez le contrôle de précision pour des films impeccables