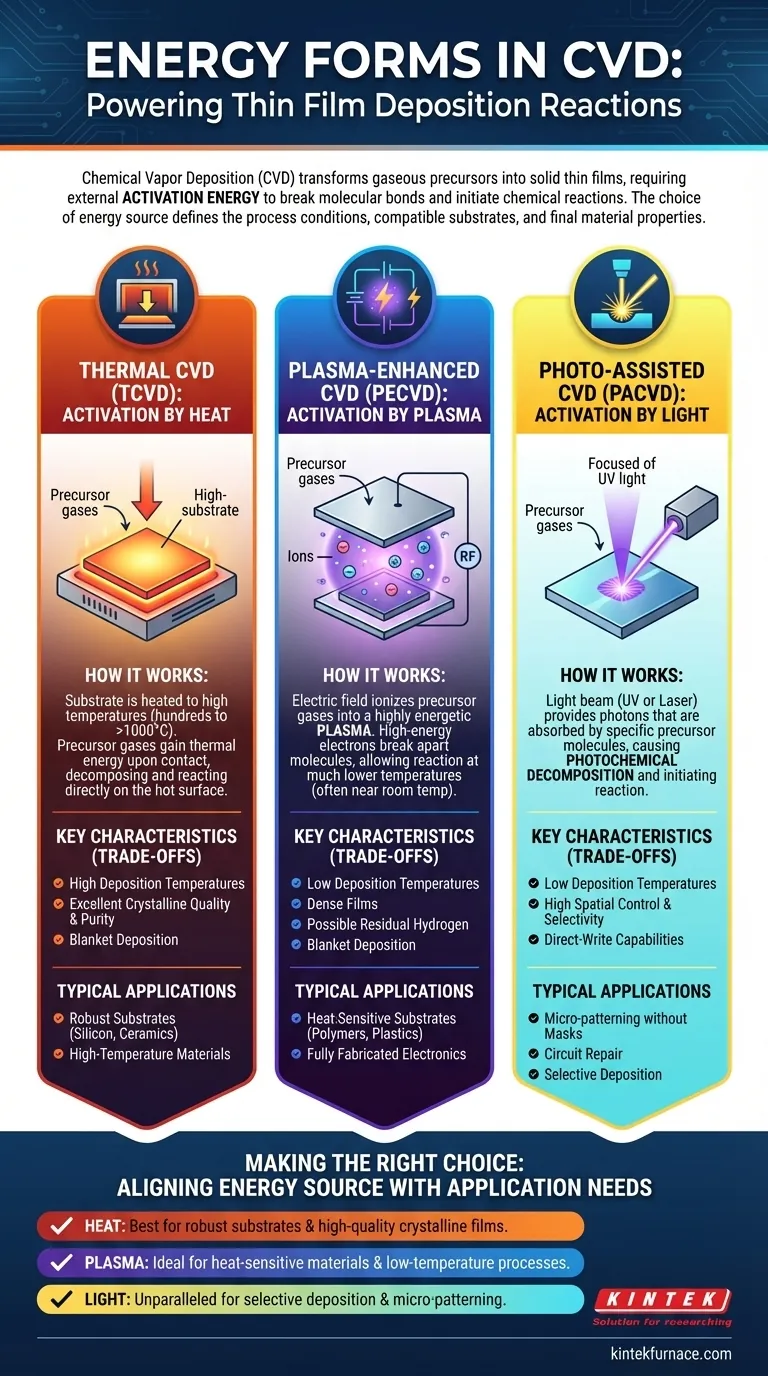

En Dépôt Chimique en Phase Vapeur (CVD), les réactions chimiques nécessaires à la formation d'un film mince sont initiées par l'application de formes spécifiques d'énergie. Les trois principales sources d'énergie utilisées sont la chaleur (énergie thermique), le plasma (énergie électrique) et la lumière (énergie radiante). Chaque méthode fournit l'énergie d'activation nécessaire pour décomposer les gaz précurseurs, mais elles le font dans des conditions très différentes, influençant directement le processus et le matériau final.

Le choix d'une source d'énergie en CVD n'est pas un simple détail technique ; c'est le paramètre central qui définit le processus. Que vous utilisiez la chaleur, le plasma ou la lumière, cela détermine la température de dépôt, les types de substrats que vous pouvez utiliser et les propriétés ultimes du film que vous créez.

Le Rôle de l'Énergie d'Activation en CVD

Le dépôt chimique en phase vapeur est un processus où un film mince solide est formé sur un substrat à partir de molécules gazeuses, appelées précurseurs. Ce processus est réalisé dans une chambre à vide.

Pour que le film se forme, les gaz précurseurs stables doivent être dissociés en espèces plus réactives. Cela nécessite un apport externe d'énergie, appelé énergie d'activation. La méthode utilisée pour fournir cette énergie définit le type spécifique de processus CVD.

Les Principales Sources d'Énergie en CVD

Chaque source d'énergie crée les conditions de dépôt d'une manière fondamentalement différente.

CVD Thermique (TCVD) : Activation par la Chaleur

En CVD thermique, le substrat lui-même est chauffé à une température élevée, souvent de plusieurs centaines à plus de mille degrés Celsius.

Lorsque les gaz précurseurs s'écoulent sur le substrat chaud, ils gagnent de l'énergie thermique, ce qui provoque leur décomposition et leur réaction directement à la surface. C'est la forme de CVD la plus traditionnelle et la plus largement comprise.

CVD Assistée par Plasma (PECVD) : Activation par Plasma

La PECVD utilise un champ électrique pour ioniser les gaz précurseurs, créant un plasma. Un plasma est un état de la matière hautement énergétique contenant des ions, des électrons et des particules neutres.

Les électrons de haute énergie au sein du plasma entrent en collision avec les molécules de gaz précurseurs et les dissocient. Cela permet au dépôt de se produire à des températures beaucoup plus basses qu'en TCVD, souvent près de la température ambiante.

CVD Assistée par Photo (PACVD) : Activation par la Lumière

Cette méthode utilise un faisceau de lumière, généralement provenant d'une lampe ultraviolette (UV) ou d'un laser, pour initier la réaction chimique.

Les molécules précurseurs sont choisies spécifiquement pour absorber les photons à la longueur d'onde de la source lumineuse. Cette absorption fournit l'énergie nécessaire pour rompre leurs liaisons chimiques, un processus connu sous le nom de décomposition photochimique.

Comprendre les Compromis : Pourquoi la Source d'Énergie Compte

Le choix de la méthode d'activation a des conséquences directes sur la fenêtre de processus, les matériaux compatibles et la qualité finale du film.

Impact sur la Température du Processus

Le compromis le plus important est la température. La TCVD nécessite des températures très élevées, ce qui limite son utilisation aux substrats pouvant supporter une chaleur extrême, comme les plaquettes de silicium ou les céramiques.

La PECVD et la PACVD sont considérées comme des processus "à basse température". Cela les rend essentielles pour le dépôt de films sur des substrats sensibles à la température comme les plastiques, les polymères ou les dispositifs électroniques entièrement fabriqués.

Impact sur la Qualité du Film

La TCVD à haute température produit souvent des films d'une grande pureté et d'une excellente qualité cristalline grâce à l'énergie thermique disponible pour que les atomes s'organisent.

Les films PECVD, bien que déposés à des températures plus basses, peuvent parfois contenir de l'hydrogène résiduel (provenant des précurseurs) ou une contrainte interne plus élevée. Cependant, le bombardement plasmatique peut également créer des films très denses.

Impact sur le Contrôle et la Sélectivité

La TCVD et la PECVD sont généralement des techniques de dépôt "en couverture", ce qui signifie qu'elles recouvrent toutes les surfaces exposées à l'intérieur de la chambre.

La CVD assistée par photo, en particulier lorsqu'elle utilise un laser focalisé (CVD laser), offre des capacités uniques pour le traitement d'écriture directe. Elle permet le dépôt sélectif de matériau selon un motif spécifique sans avoir besoin de masques.

Faire le Bon Choix pour Votre Application

La source d'énergie optimale dépend entièrement de vos contraintes matérielles et du résultat souhaité.

- Si votre objectif principal est le dépôt sur des substrats robustes et stables à la température : La CVD thermique est souvent la méthode la plus directe et la plus rentable pour des films de haute qualité.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur comme les polymères ou l'électronique : La CVD assistée par plasma est la norme industrielle pour le dépôt à basse température.

- Si votre objectif principal est la création de micro-motifs spécifiques ou la réparation de circuits : La CVD assistée par photo offre un contrôle spatial inégalé pour le dépôt sélectif.

En fin de compte, la compréhension de ces méthodes d'activation vous permet de sélectionner le processus CVD précis qui correspond à vos exigences techniques et matérielles.

Tableau Récapitulatif :

| Source d'Énergie | Caractéristiques Clés | Applications Typiques |

|---|---|---|

| Thermique (Chaleur) | Haute température (centaines à plus de 1000°C), films de haute pureté et cristallins | Substrats robustes comme les plaquettes de silicium et les céramiques |

| Plasma (Électrique) | Basse température (près de la température ambiante), films denses, hydrogène résiduel possible | Matériaux sensibles à la chaleur comme les polymères et l'électronique |

| Lumière (Radiant) | Basse température, dépôt sélectif avec contrôle spatial | Micro-patterning, réparation de circuits, traitement d'écriture directe |

Prêt à optimiser votre processus CVD avec la bonne source d'énergie ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des substrats robustes ou sensibles à la chaleur, notre expertise garantit une qualité de film supérieure et une efficacité de processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat