À la base, un « outil » de dépôt chimique en phase vapeur (CVD) n'est pas un instrument unique, mais plutôt un système intégré conçu pour faire croître un film mince solide sur une surface, appelée substrat, à partir de précurseurs chimiques gazeux. Les composants essentiels de ce système sont une chambre de réaction, un système d'alimentation en gaz pour fournir les produits chimiques, un système de chauffage pour fournir l'énergie nécessaire à la réaction et un système de vide pour contrôler la pression et la pureté de l'environnement.

Un système CVD se comprend mieux comme un réacteur chimique hautement contrôlé. Chaque composant sert un objectif spécifique : gérer avec précision la pression, la température et la composition chimique à l'intérieur d'une chambre pour dicter les propriétés du matériau en cours de création.

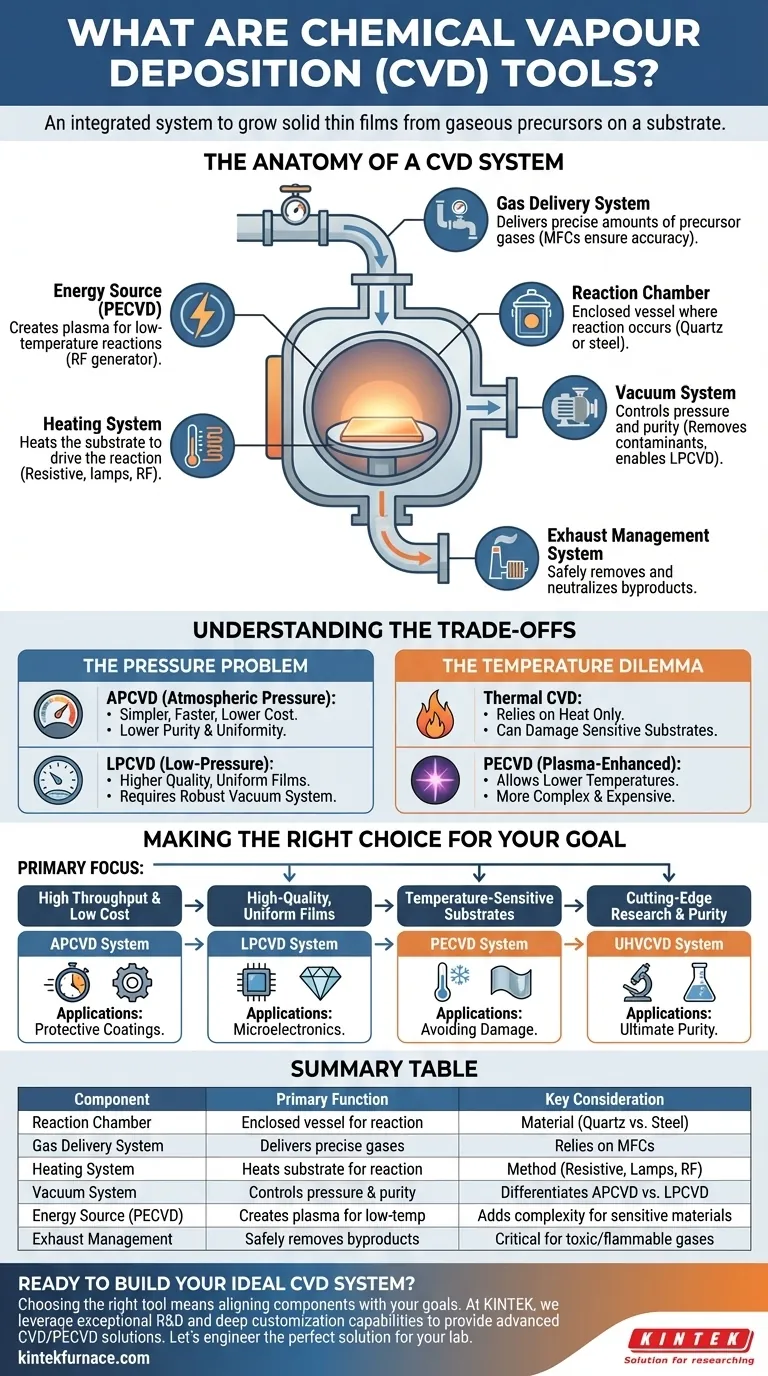

L'anatomie d'un système CVD

La configuration d'un système CVD peut varier considérablement en fonction du matériau spécifique déposé et de la qualité de film requise. Cependant, presque tous les systèmes sont construits autour des mêmes composants fondamentaux.

La chambre de réaction

C'est le cœur de l'outil CVD. Il s'agit d'un récipient clos où le substrat est placé et où la réaction chimique se produit. Les chambres sont généralement fabriquées à partir de matériaux comme le quartz (pour les hautes températures et la pureté) ou l'acier inoxydable (pour la durabilité et l'intégrité du vide).

Système d'alimentation en gaz

Ce réseau de tuyaux, de vannes et de contrôleurs est responsable de l'acheminement de quantités précises de gaz précurseurs dans la chambre de réaction. Le composant le plus critique ici est le contrôleur de débit massique (MFC), un dispositif électronique qui mesure et contrôle le débit d'un gaz spécifique, garantissant que la « recette » chimique est exacte.

Substrat et système de chauffage

Le substrat est le matériau sur lequel le film mince est déposé (par exemple, une tranche de silicium). Pour entraîner la réaction chimique, le substrat doit être chauffé à une température spécifique, souvent plusieurs centaines de degrés Celsius. Ceci est réalisé à l'aide d'éléments chauffants résistifs, de lampes à haute intensité ou de bobines à induction RF qui chauffent le support de substrat (suscepteur).

Système de vide

La plupart des processus CVD sont effectués à des pressions bien inférieures aux niveaux atmosphériques. Un système de vide, composé d'une ou plusieurs pompes, élimine l'air et autres contaminants de la chambre avant le début du dépôt. Cela empêche les réactions indésirables et permet un contrôle précis de la pression du processus, ce qui influence directement la qualité du film.

Source d'énergie (pour le CVD amélioré)

Dans certaines techniques CVD avancées, l'énergie thermique seule n'est pas suffisante ou souhaitable. Les systèmes tels que le CVD assisté par plasma (PECVD) intègrent une source d'énergie supplémentaire, généralement un générateur à radiofréquence (RF). Ce générateur crée un plasma (un gaz ionisé) dans la chambre, ce qui fournit l'énergie nécessaire pour décomposer les gaz précurseurs à des températures beaucoup plus basses.

Système de gestion des gaz d'échappement

Le processus ne consomme pas tous les gaz précurseurs, et la réaction crée des sous-produits. Un système d'échappement, comprenant souvent un « laveur » (scrubber), élimine en toute sécurité ces gaz non réagis et potentiellement toxiques ou inflammables de la chambre et les neutralise avant qu'ils ne soient évacués.

Comprendre les compromis

Le choix et la complexité des composants d'un système CVD impliquent des compromis critiques entre la vitesse, le coût et la qualité du film final.

Le problème de la pression : APCVD contre LPCVD

La complexité du système de vide est un différenciateur principal. Les systèmes CVD à pression atmosphérique (APCVD) sont plus simples et plus rapides car ils ne nécessitent pas de pompes à vide coûteuses, mais les films sont souvent moins purs et moins uniformes. En revanche, les systèmes CVD à basse pression (LPCVD) produisent des films de bien meilleure qualité, ce qui en fait une norme dans l'industrie des semi-conducteurs, mais ils nécessitent un système de vide robuste.

Le dilemme de la température : thermique contre plasma

Les températures élevées peuvent endommager ou altérer les substrats sensibles, tels que les plastiques ou les couches de dispositifs précédemment fabriquées. Le CVD thermique repose entièrement sur la chaleur, ce qui limite son utilisation. Le CVD assisté par plasma (PECVD) est la solution ici ; ses outils sont plus complexes et plus coûteux en raison du système de génération de plasma RF, mais ils permettent un dépôt à des températures significativement plus basses.

Faire le bon choix pour votre objectif

L'outil CVD « approprié » est déterminé entièrement par le résultat souhaité. La conception du système est le reflet direct des propriétés du matériau que vous devez obtenir.

- Si votre objectif principal est un débit élevé et un faible coût : Un système APCVD est souvent suffisant, en particulier pour les applications telles que les revêtements protecteurs où la pureté ultime n'est pas la principale préoccupation.

- Si votre objectif principal est des films uniformes et de haute qualité pour la microélectronique : Un système LPCVD est la norme de l'industrie pour créer des couches critiques telles que le nitrure de silicium et le polysilicium.

- Si votre objectif principal est le dépôt de films sur des substrats sensibles à la température : Un système PECVD est le choix nécessaire pour éviter d'endommager le matériau sous-jacent.

- Si votre objectif principal est la recherche de pointe et la pureté ultime du film : Des systèmes hautement spécialisés, tels que le CVD sous vide ultra-élevé (UHVCVD), offrent l'environnement le plus propre possible, mais au coût et à la complexité les plus élevés.

En fin de compte, les composants d'un outil CVD sont les leviers que vous actionnez pour contrôler l'assemblage atomique de votre matériau.

Tableau récapitulatif :

| Composant | Fonction principale | Considération clé |

|---|---|---|

| Chambre de réaction | Récipient clos où se produit la réaction chimique | Matériau (ex. : quartz pour la pureté, acier pour la durabilité) |

| Système d'alimentation en gaz | Fournit des quantités précises de gaz précurseurs | Repose sur les contrôleurs de débit massique (MFC) pour la précision |

| Système de chauffage | Chauffe le substrat pour déclencher la réaction | La méthode (résistive, lampes, RF) dépend des besoins en température |

| Système de vide | Contrôle la pression et la pureté de la chambre | Distingue l'APCVD (simple) du LPCVD (haute qualité) |

| Source d'énergie (PECVD) | Crée un plasma pour les réactions à basse température | Ajoute de la complexité mais permet le dépôt sur des matériaux sensibles |

| Gestion des gaz d'échappement | Élimine et neutralise en toute sécurité les sous-produits de réaction | Crucial pour la manipulation des gaz toxiques ou inflammables |

Prêt à construire votre système CVD idéal ?

Le choix du bon outil CVD consiste à aligner ses composants avec votre matériau spécifique et vos objectifs de performance. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir aux divers laboratoires des solutions de fours avancées à haute température.

Notre expertise en systèmes CVD/PECVD est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin d'APCVD à haut débit, de LPCVD de haute pureté ou de PECVD à basse température.

Concevons la solution parfaite pour votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire