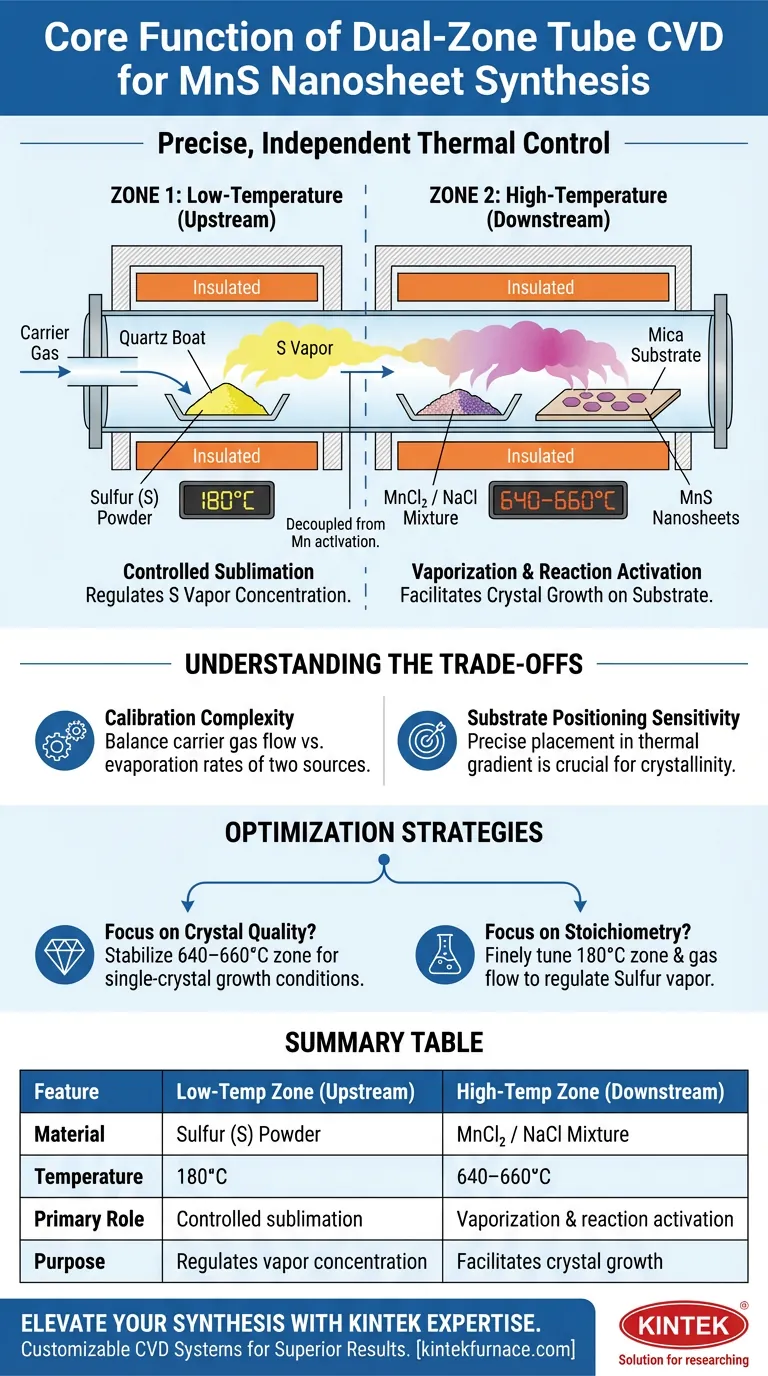

La fonction principale d'un système CVD à tube à double zone est d'assurer un contrôle thermique précis et indépendant sur différents précurseurs. Dans la synthèse des nanostructures de sulfure de manganèse (MnS), cette configuration est essentielle car elle permet au soufre (S) de se sublimer à basse température (180°C) tout en maintenant simultanément un mélange de chlorure de manganèse (MnCl2) à une température de réaction beaucoup plus élevée (640–660°C). Cette séparation permet une régulation précise des concentrations de vapeurs chimiques nécessaires à la croissance de nanocristaux de haute qualité sur des substrats de mica.

En découplant la sublimation du soufre de l'activation du précurseur de manganèse, le système à double zone crée l'environnement thermodynamique spécifique nécessaire à la croissance contrôlée de structures MnS non lamellaires.

La mécanique du contrôle de température indépendant

La zone à basse température (en amont)

Le rôle principal de la première zone est la sublimation contrôlée de la source de chalcogène.

Pour la synthèse de MnS, la poudre de soufre (S) est placée dans cette région à basse température, réglée spécifiquement à 180°C. Cette température est suffisante pour générer de la vapeur de soufre sans provoquer de réactions prématurées ou un épuisement rapide du matériau.

La zone à haute température (en aval)

La deuxième zone crée l'environnement à haute énergie requis pour que le précurseur métallique réagisse.

Ici, un mélange de MnCl2 et de NaCl est chauffé à 640–660°C. Cette énergie thermique élevée est nécessaire pour vaporiser le sel de manganèse et faciliter sa réaction avec la vapeur de soufre entrante sur le substrat.

Régulation de la concentration de vapeur

La séparation des zones permet d'ajuster indépendamment la pression de vapeur de chaque réactif.

Si les deux précurseurs étaient chauffés dans une seule zone, le soufre s'évaporerait trop rapidement avant que le chlorure de manganèse n'atteigne son point de vaporisation. La configuration à double zone garantit que le rapport correct des vapeurs de Mn et de S se rencontre à la surface du substrat.

Comprendre les compromis

Complexité de l'étalonnage

Bien qu'un système à double zone offre un contrôle supérieur, il introduit des variables opérationnelles importantes.

Les opérateurs doivent équilibrer soigneusement le débit du gaz porteur par rapport aux taux d'évaporation de deux sources différentes. Un désalignement du gradient de température entre les zones peut entraîner un transport de vapeur instable ou une épaisseur de film incohérente.

Sensibilité du positionnement du substrat

Le succès du dépôt dépend fortement du positionnement précis du substrat dans le gradient thermique.

Étant donné que la cinétique de réaction change rapidement à travers la chute de température en aval, même des déviations mineures dans la position du substrat peuvent entraîner une mauvaise cristallinité ou des morphologies indésirables.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un système CVD à double zone pour la synthèse de MnS, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est la qualité des cristaux : Privilégiez la stabilisation précise de la zone de 640–660°C pour garantir que les conditions thermodynamiques favorisent la croissance de monocristaux sur le substrat de mica.

- Si votre objectif principal est le contrôle de la stœchiométrie : Ajustez finement la zone à basse température (180°C) et le débit du gaz porteur pour réguler strictement la quantité de vapeur de soufre atteignant la zone de réaction.

Maîtriser le gradient thermique entre ces deux zones est le facteur déterminant pour passer d'un dépôt aléatoire à une synthèse contrôlée de nanostructures.

Tableau récapitulatif :

| Caractéristique | Zone à basse température (en amont) | Zone à haute température (en aval) |

|---|---|---|

| Matériau | Poudre de soufre (S) | Mélange MnCl2 / NaCl |

| Température | 180°C | 640–660°C |

| Rôle principal | Sublimation contrôlée du chalcogène | Vaporisation et activation de la réaction |

| Objectif | Régule la concentration de vapeur de soufre | Facilite la croissance cristalline sur le substrat |

Améliorez votre synthèse de matériaux avec l'expertise KINTEK

Libérez tout le potentiel de votre recherche avec nos systèmes CVD de haute précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour répondre aux exigences thermodynamiques uniques de votre laboratoire. Que vous synthétisiez des nanostructures de MnS ou exploriez de nouveaux matériaux 2D, nos configurations à double zone offrent le contrôle thermique indépendant précis dont vous avez besoin pour obtenir une qualité cristalline supérieure.

Prêt à optimiser vos processus à haute température ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi utiliser un contrôle de température de haute précision en CVD pour les couches minces d'ITO ? Maîtriser la précision de l'ingénierie au niveau atomique

- Quelles sont les techniques de dépôt en phase vapeur ? PVD vs. CVD pour des revêtements en couches minces supérieurs

- Comment un débitmètre massique influence-t-il les super-réseaux 2D ? Contrôle de CVD de précision pour la structuration inférieure à 10 nm

- Que se passe-t-il lors des réactions chimiques dans le CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quels facteurs doivent être pris en compte lors du choix entre PVD et CVD ? Optimisez votre processus de revêtement pour de meilleurs résultats

- Qu'est-ce que le dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Obtenez des couches minces de haute qualité avec un contrôle précis

- Qu'est-ce qu'une machine CVD ? Construire des matériaux haute performance à partir de gaz avec précision

- Que sont les composés intermétalliques et comment sont-ils utilisés dans le CVD ? Découvrez les solutions avancées pour les films minces