À la base, la réaction chimique dans le dépôt chimique en phase vapeur (CVD) est un processus contrôlé où des produits chimiques en phase gazeuse, appelés précurseurs, sont énergisés dans une chambre. Cette énergie les force à réagir ou à se décomposer sur une surface chauffée, appelée substrat, où ils forment un nouveau film mince solide, le construisant atome par atome.

Le dépôt chimique en phase vapeur n'est pas un événement unique, mais une séquence hautement conçue : introduction de gaz spécifiques, activation par énergie et direction de leur réaction sur une surface pour construire un matériau solide aux propriétés précisément contrôlées.

Les étapes fondamentales d'une réaction CVD

Pour vraiment comprendre le CVD, vous devez le considérer comme un processus en plusieurs étapes. Chaque étape est un point de contrôle critique qui détermine la qualité finale du film déposé.

Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction, souvent sous vide. Ces précurseurs sont spécifiquement choisis car ils contiennent les éléments atomiques requis pour le film final.

Un contrôle précis des débits de gaz est essentiel, car cela détermine la concentration des réactifs disponibles pour le dépôt.

Apport d'énergie et activation

Les molécules de précurseurs stables ne réagiront pas d'elles-mêmes. Elles doivent être activées par une source d'énergie externe. Cette énergie brise les liaisons chimiques dans les gaz précurseurs, créant des espèces chimiques hautement réactives, parfois appelées fragments ou radicaux.

Les sources d'énergie courantes comprennent la haute température (CVD thermique), un champ électrique pour créer un plasma (CVD assisté par plasma ou PECVD), ou même une lumière de haute intensité (CVD assisté par photo).

Réaction et dépôt sur le substrat

Les espèces gazeuses hautement réactives voyagent ensuite vers le substrat, qui est un matériau de base (comme une plaquette de silicium ou un morceau de verre) placé dans la chambre.

Une fois à la surface du substrat, ces espèces subissent des réactions chimiques. Elles peuvent se combiner avec d'autres espèces réactives ou se décomposer davantage, formant finalement un matériau solide stable qui se lie chimiquement à la surface du substrat.

Croissance du film et élimination des sous-produits

Ce processus de dépôt se produit continuellement, construisant le matériau solide couche par couche pour former un film mince. L'épaisseur de ce film est contrôlée par la durée du processus.

Les réactions chimiques génèrent également des sous-produits gazeux indésirables, qui sont continuellement pompés hors de la chambre de réaction pour les empêcher de contaminer le film.

Comprendre les compromis et les défis

La puissance du CVD réside dans sa précision, mais cette précision s'accompagne de complexités et de compromis inhérents que les ingénieurs doivent gérer.

CVD thermique contre CVD assisté par plasma

Le CVD thermique utilise des températures très élevées (souvent >600°C) pour provoquer les réactions. Cela produit généralement des films cristallins très purs et de haute qualité. Cependant, ces températures peuvent endommager ou faire fondre de nombreux substrats, tels que les plastiques ou certains composants électroniques.

Le CVD assisté par plasma (PECVD) utilise un plasma pour activer les précurseurs à des températures beaucoup plus basses (souvent ~350°C). Cela le rend adapté aux substrats sensibles à la température, mais les films peuvent être moins cristallins (amorphes) et peuvent parfois contenir des impuretés provenant du processus plasma.

Sélection des précurseurs

Choisir le bon précurseur est un défi important en génie chimique. Il doit être suffisamment volatil pour être transporté sous forme de gaz, mais suffisamment stable pour ne pas réagir prématurément. Surtout, il doit se décomposer proprement sur le substrat sans introduire d'impuretés atomiques indésirables dans le film final.

Atteindre l'uniformité

Assurer une épaisseur et une composition constantes du film sur toute la surface du substrat est un défi majeur. Cela nécessite un contrôle exceptionnellement fin des gradients de température, de la dynamique des flux de gaz et de la pression dans toute la chambre pour garantir que toutes les parties du substrat reçoivent le même flux d'espèces réactives.

Faire le bon choix pour votre objectif

Votre choix des paramètres CVD est dicté entièrement par les propriétés souhaitées de votre matériau final.

- Si votre objectif principal est la pureté et la cristallinité maximales pour un matériau robuste : Le CVD thermique est souvent la méthode supérieure, à condition que votre substrat puisse résister à la chaleur intense.

- Si votre objectif principal est de déposer un film sur un composant sensible à la température comme un capteur électronique ou un polymère : Le CVD assisté par plasma (PECVD) est le choix nécessaire pour éviter d'endommager le substrat sous-jacent.

- Si votre objectif principal est de revêtir un objet tridimensionnel complexe : Vous devez privilégier un processus avec un contrôle méticuleux du flux de gaz et de la pression pour assurer une couverture uniforme et conforme.

Comprendre les principes de ces réactions chimiques vous permet d'ingénier délibérément des matériaux à partir du niveau atomique.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| Introduction des précurseurs | Les gaz volatils entrent dans la chambre | Fournir les éléments atomiques pour le film |

| Apport d'énergie et activation | Application de chaleur, de plasma ou de lumière | Créer des espèces réactives à partir des précurseurs |

| Réaction et dépôt | Les espèces se lient à la surface du substrat | Former un film mince solide atome par atome |

| Croissance du film et élimination des sous-produits | Construction continue de couches et élimination des gaz | Contrôler l'épaisseur et prévenir la contamination |

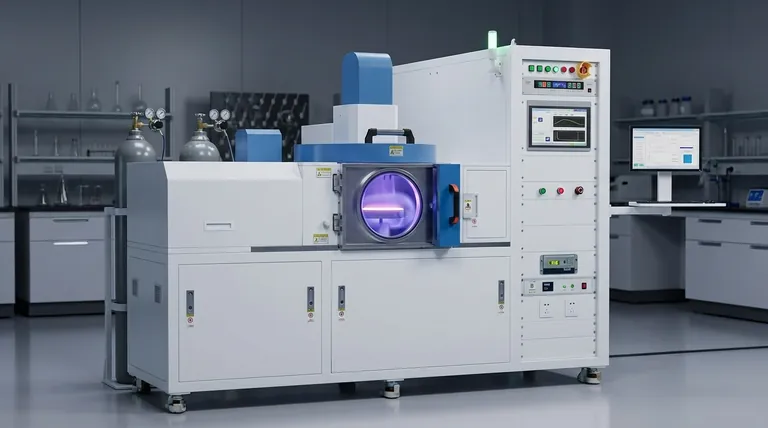

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un dépôt de couches minces supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus CVD !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température