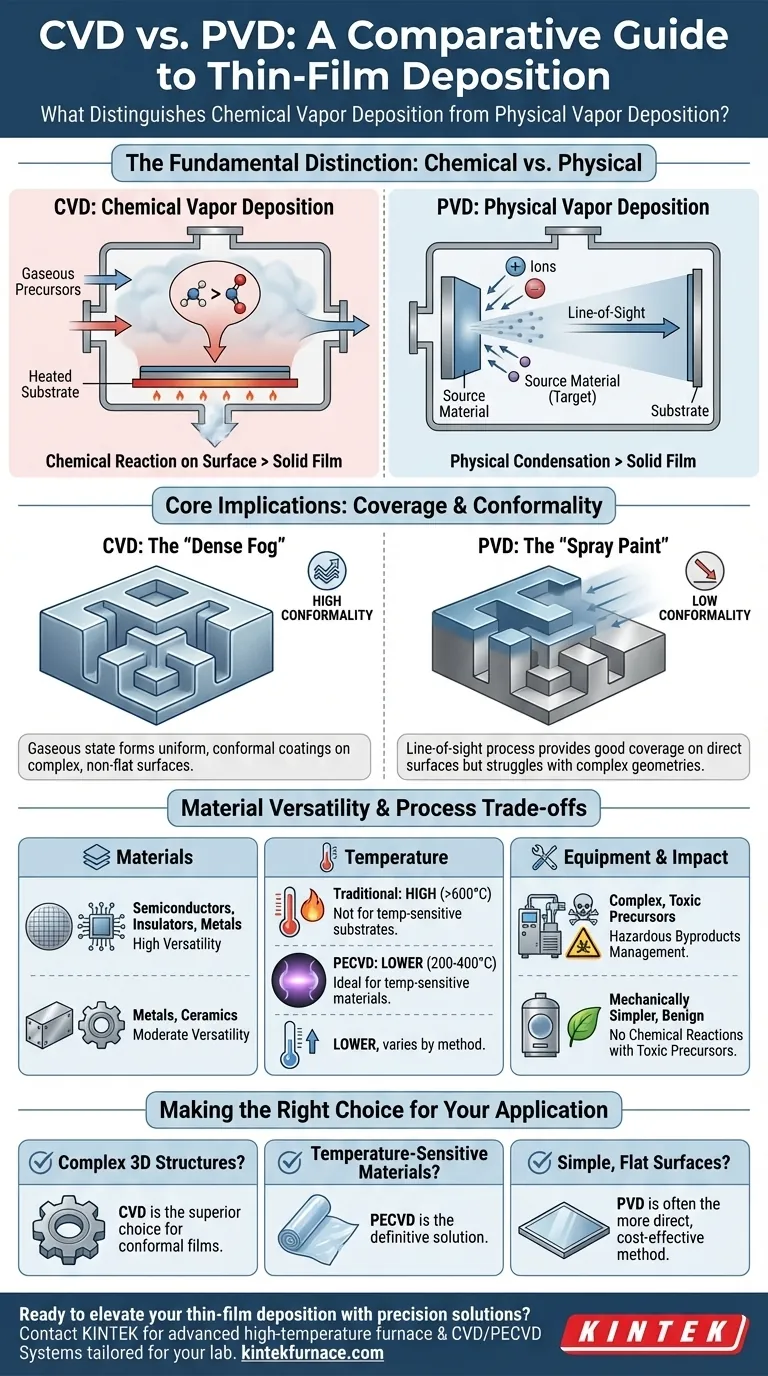

Essentiellement, la distinction entre le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt Physique en Phase Vapeur (PVD) réside dans l'état du matériau de départ et la nature du processus de dépôt. Le CVD utilise des précurseurs gazeux qui subissent une réaction chimique sur un substrat pour former un film solide, tandis que le PVD transforme un matériau source solide en vapeur par des moyens physiques, qui se condense ensuite sur le substrat.

Le choix fondamental entre CVD et PVD est un compromis entre le processus et le résultat. Le CVD excelle dans la création de revêtements très uniformes et conformes sur des formes complexes via une réaction chimique, tandis que le PVD offre un processus physique plus direct, en ligne de mire, souvent utilisé pour des géométries plus simples.

La Distinction Fondamentale : Chimique vs Physique

Les noms "Dépôt Chimique en Phase Vapeur" et "Dépôt Physique en Phase Vapeur" décrivent directement leurs mécanismes fondamentaux. Comprendre cette différence est la clé pour choisir la bonne technologie pour votre objectif.

Comment fonctionne le CVD : Une réaction chimique à la surface

En CVD, un ou plusieurs précurseurs gazeux volatils sont introduits dans une chambre de réaction.

Ces gaz ne sont pas le matériau du film final lui-même. Au lieu de cela, ils se décomposent ou réagissent les uns avec les autres sur la surface du substrat chauffé, formant un nouveau matériau solide sous forme de film mince.

Parce que le dépôt repose sur un état gazeux fluide, le processus est diffus et multidirectionnel, permettant au film de se former uniformément sur des surfaces complexes et non planes.

Comment fonctionne le PVD : Une condensation physique

Le PVD commence par un matériau source solide, souvent appelé "cible".

Cette cible solide est transformée en vapeur à l'aide d'un processus physique, tel que la pulvérisation cathodique (bombardement de la cible avec des ions énergétiques) ou l'évaporation thermique (chauffage de la cible jusqu'à sa vaporisation).

Cette vapeur se déplace ensuite en ligne droite — une trajectoire en ligne de mire — et se condense sur le substrat, formant le film. Aucune réaction chimique significative ne se produit.

Implications Fondamentales pour les Propriétés des Films

La différence entre une réaction chimique et une condensation physique a des effets profonds sur les caractéristiques du film final et les types de matériaux que vous pouvez déposer.

Couverture et Conformité : Un "brouillard" vs une "peinture en aérosol"

Imaginez que vous essayiez de revêtir un objet tridimensionnel complexe.

Le CVD agit comme un brouillard dense qui se dépose uniformément sur chaque surface exposée, enveloppant les coins et remplissant les tranchées. Cette capacité à créer un film d'épaisseur uniforme sur une surface non plane est appelée conformité.

Le PVD, avec sa nature en ligne de mire, se comporte davantage comme une peinture en aérosol. Il offre une excellente couverture sur les surfaces directement face à la source, mais a du mal à revêtir les côtés des caractéristiques profondes ou l'arrière d'un objet.

Polyvalence des Matériaux : Au-delà des métaux

Le PVD est une méthode très efficace et courante pour déposer des films minces de métaux et de certains composés céramiques.

Le CVD, cependant, offre une polyvalence nettement supérieure. Grâce à la chimie de ses gaz précurseurs, il peut déposer une gamme plus large de matériaux, y compris les semi-conducteurs (comme le silicium) et les isolants (comme le dioxyde de silicium et le nitrure de silicium), qui sont fondamentaux pour l'industrie électronique.

Comprendre les compromis du processus

Choisir une méthode de dépôt ne concerne pas seulement le film final ; il s'agit aussi des exigences du processus et de leurs limitations.

Le rôle critique de la température

Les processus CVD thermiques traditionnels nécessitent souvent des températures de substrat très élevées (souvent >600°C) pour fournir l'énergie nécessaire à la conduite des réactions chimiques.

Cette exigence de chaleur élevée le rend inadapté au dépôt de films sur des substrats sensibles à la température, tels que les plastiques ou certains composants électroniques pré-traités.

Une variation clé : le CVD assisté par plasma (PECVD)

Pour surmonter les limitations de température du CVD traditionnel, le CVD assisté par plasma (PECVD) a été développé.

Le PECVD utilise un champ électrique pour générer un plasma, un état de gaz énergisé. Ce plasma fournit l'énergie nécessaire pour que la réaction chimique se produise, permettant un dépôt à des températures beaucoup plus basses (généralement 200-400°C).

Cette différence cruciale rend le PECVD idéal pour le revêtement de matériaux sensibles à la température tout en produisant souvent des films de meilleure qualité avec moins de contrainte.

Équipement et impact environnemental

Les processus CVD peuvent être plus complexes, nécessitant souvent des équipements sophistiqués pour manipuler les gaz précurseurs, dont beaucoup peuvent être toxiques ou corrosifs. Cela nécessite également des systèmes pour gérer les sous-produits dangereux.

Les systèmes PVD sont souvent mécaniquement plus simples et sont généralement considérés comme ayant une empreinte environnementale plus bénigne, car ils ne sont pas basés sur des réactions chimiques avec des précurseurs toxiques.

Faire le bon choix pour votre application

Votre objectif spécifique détermine quelle technologie est le meilleur choix. Basez votre décision sur les propriétés requises du film et les limitations du substrat.

- Si votre objectif principal est de revêtir uniformément des structures 3D complexes : le CVD est le choix supérieur en raison de sa capacité inhérente à déposer des films conformes.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température comme les polymères : le PECVD est la solution définitive, combinant les avantages du CVD avec un processus à basse température.

- Si votre objectif principal est d'appliquer un revêtement métallique ou céramique simple sur une surface relativement plane : le PVD est souvent la méthode la plus directe, la plus rentable et la plus efficace.

En fin de compte, maîtriser le dépôt de couches minces vient de l'alignement des forces uniques de chaque processus avec les exigences spécifiques de votre application.

Tableau récapitulatif :

| Aspect | CVD | PVD |

|---|---|---|

| Type de processus | Réaction chimique avec des précurseurs gazeux | Vaporisation physique de cible solide |

| Mécanisme de dépôt | Diffus, multidirectionnel (comme le brouillard) | En ligne de mire (comme la peinture en aérosol) |

| Conformité | Élevée, uniforme sur les formes complexes | Faible, difficile sur les surfaces non planes |

| Polyvalence des matériaux | Élevée (ex : semi-conducteurs, isolants) | Modérée (ex : métaux, céramiques) |

| Température typique | Élevée (>600°C pour le CVD thermique) | Plus faible, varie selon la méthode |

| Applications idéales | Structures 3D complexes, électronique | Surfaces planes, géométries simples |

Prêt à améliorer votre dépôt de couches minces avec des solutions de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés adaptés à votre laboratoire. Notre gamme de produits – comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD – est conçue avec de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous travailliez avec des revêtements 3D complexes ou des matériaux sensibles à la température, notre expertise garantit des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire