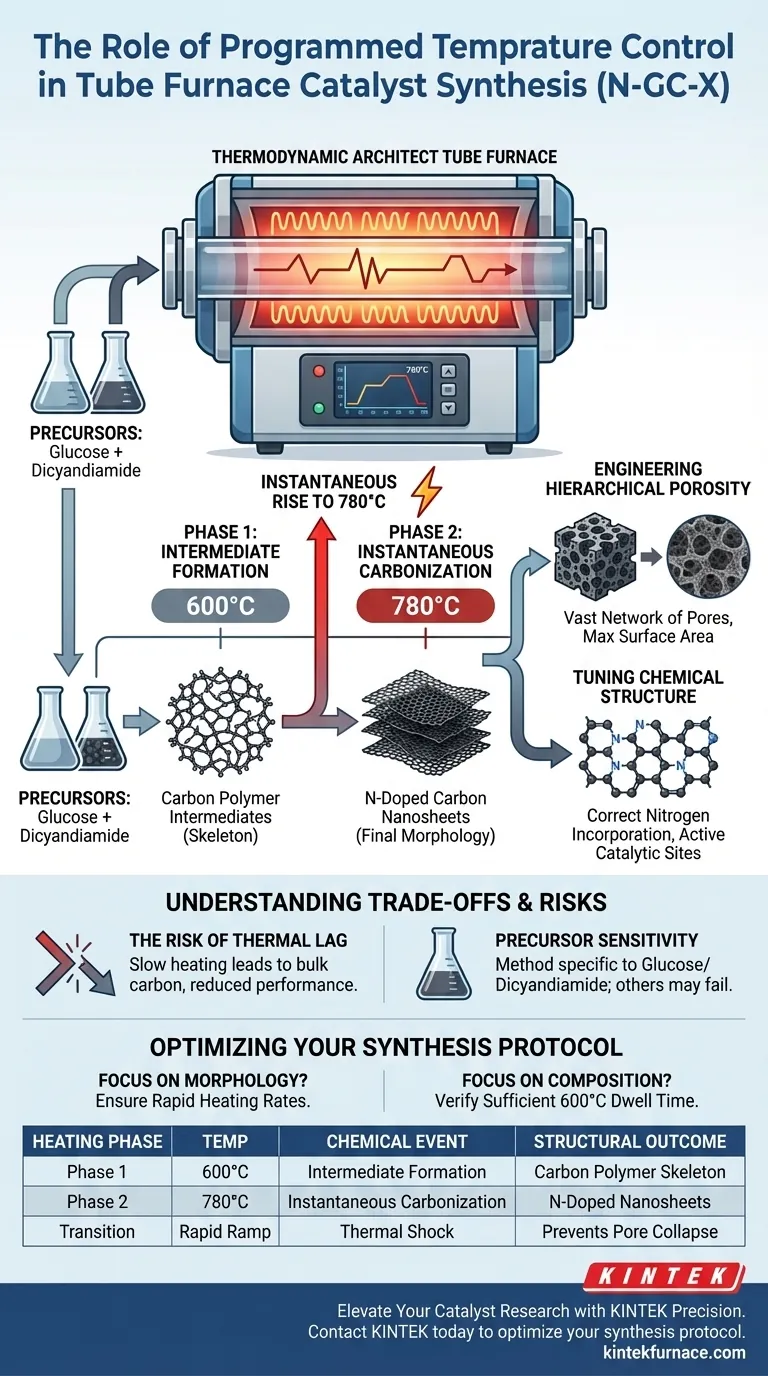

Le rôle principal du contrôle programmé de la température dans ce contexte est d'agir comme un architecte thermodynamique. Dans la synthèse des catalyseurs N-GC-X, le four tubulaire ne se contente pas de chauffer les matériaux ; il exécute une stratégie thermique précise en deux étapes. Cette régulation régit la pyrolyse des précurseurs — spécifiquement le glucose et la dicyandiamide — pour s'assurer qu'ils évoluent en nanosheets de carbone dopées à l'azote avec une structure poreuse spécifique et très développée.

Point clé à retenir Le contrôle programmé de la température est le mécanisme qui permet une réaction critique en deux phases : la création d'intermédiaires polymères à 600°C, puis leur carbonisation instantanée à 780°C. Sans cette trajectoire thermique spécifique, les précurseurs ne parviendraient pas à former la porosité hiérarchique et la structure chimique requises pour une catalyse de haute performance.

La stratégie de chauffage en deux étapes

L'efficacité du catalyseur N-GC-X dépend entièrement d'un traitement thermique en deux phases. La capacité de programmation du four tubulaire permet à deux événements thermodynamiques distincts de se produire séquentiellement.

Phase 1 : Formation d'intermédiaires à 600°C

La première étape consiste à chauffer les précurseurs à une température stable de 600°C.

Au cours de cette phase, le glucose et la dicyandiamide subissent une transformation chimique spécifique. Ils ne se carbonisent pas immédiatement ; au lieu de cela, ils réagissent pour former des intermédiaires polymères de carbone. Cette étape crée le "squelette" structurel requis pour le catalyseur final.

Phase 2 : Montée instantanée à 780°C

La deuxième étape nécessite un changement thermique rapide. La programmation déclenche une augmentation instantanée de la température de 600°C à 780°C.

Ce saut soudain force les intermédiaires à subir une pyrolyse et une carbonisation rapides. C'est ce choc thermique spécifique qui fixe la morphologie finale du matériau.

Pourquoi une régulation précise est importante

Le four tubulaire fournit l'environnement stable nécessaire pour exécuter cette recette complexe sans déviation.

Ingénierie de la porosité hiérarchique

L'objectif ultime de ce processus thermique est de créer une porosité hiérarchique.

En contrôlant la transition entre la formation d'intermédiaires et la carbonisation finale, le four empêche l'effondrement de la structure du matériau. Il en résulte des nanosheets de carbone dopées à l'azote qui possèdent un vaste réseau de pores, essentiel pour maximiser la surface.

Ajustement de la structure chimique

La précision de la température a un impact direct sur la composition chimique du produit final.

Le profil de chauffage spécifique assure l'incorporation correcte de l'azote dans le réseau carboné. Ce "dopage" crée des sites actifs au sein des nanosheets de carbone, qui sont les moteurs de l'activité catalytique.

Comprendre les compromis

Bien que le contrôle programmé de la température offre une grande précision, il introduit des sensibilités spécifiques au processus de fabrication.

Le risque de décalage thermique

Le processus repose sur une montée "instantanée" à 780°C.

Si le four tubulaire ne parvient pas à augmenter la température assez rapidement, la voie de réaction est modifiée. Un chauffage lent entre les deux étapes peut entraîner une carbonisation massive plutôt que la formation de nanosheets, réduisant considérablement les performances catalytiques.

Sensibilité des précurseurs

Les conditions thermodynamiques sont spécifiquement ajustées pour le glucose et la dicyandiamide.

Cette méthode est très spécifique à ces précurseurs. Tenter d'utiliser ce programme de température exact avec différentes sources de carbone ou d'azote sans ajustement peut entraîner une carbonisation incomplète ou des structures instables.

Optimisation de votre protocole de synthèse

Pour reproduire les caractéristiques de haute performance des catalyseurs N-GC-X, vous devez aligner les capacités de votre équipement avec les exigences chimiques des précurseurs.

- Si votre objectif principal est la morphologie structurelle : Assurez-vous que votre four est capable de taux de chauffage rapides pour réaliser la transition "instantanée" de 600°C à 780°C requise pour la formation de nanosheets.

- Si votre objectif principal est la composition chimique : Vérifiez que le temps de maintien à 600°C est suffisant pour que le glucose et la dicyandiamide se convertissent entièrement en intermédiaires polymères avant le pic de température.

Le succès de cette synthèse dépend non seulement de l'atteinte de températures élevées, mais aussi de la précision du parcours entre celles-ci.

Tableau récapitulatif :

| Phase de chauffage | Température | Événement chimique | Résultat structurel |

|---|---|---|---|

| Phase 1 | 600°C | Formation d'intermédiaires | Crée le "squelette" structurel de polymère de carbone |

| Phase 2 | 780°C | Carbonisation instantanée | Déclenche une pyrolyse rapide pour former des nanosheets dopées à l'azote |

| Transition | Montée rapide | Choc thermique | Prévient l'effondrement des pores et fixe la morphologie |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

La précision fait la différence entre le carbone massif et les nanosheets dopées à l'azote de haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours tubulaires, à moufle, rotatifs et sous vide de haute performance conçus pour exécuter les trajectoires thermiques complexes que votre synthèse exige.

Que vous ayez besoin de taux de montée rapides pour un choc thermique ou de temps de maintien stables pour la formation de polymères, nos systèmes sont entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire. Contactez KINTEK dès aujourd'hui pour optimiser votre protocole de synthèse et garantir que vos matériaux obtiennent la porosité hiérarchique qu'ils méritent.

Guide Visuel

Références

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire facilite-t-il la synthèse de matériaux d'oxydes stratifiés pour les batteries aux ions sodium ? Croissance de précision

- Quelle est la fonction d'un four tubulaire lors de la phase de réduction par l'hydrogène ? Optimiser les microstructures catalytiques

- Pourquoi un four tubulaire à haute température est-il essentiel pour l'activation du PPAC ? Contrôle thermique de précision pour une porosité supérieure

- Quelle est la fonction principale d'un four tubulaire à haute température ? Traitement thermique de précision pour la synthèse des matériaux

- Quelles fonctions auxiliaires un four de préchauffage tubulaire remplit-il dans le frittage flash ? Maîtriser le contrôle environnemental

- Quelle est la température maximale pour un four tubulaire ? Trouvez la bonne chaleur pour votre application

- Comment un four tubulaire horizontal à double zone fournit-il les conditions pour le CVT ? Optimiser la croissance de monocristaux

- Comment un four tubulaire vertical assure-t-il des réactions de réduction efficaces par l'hydrogène ? Optimisation du traitement des résidus de terres rares