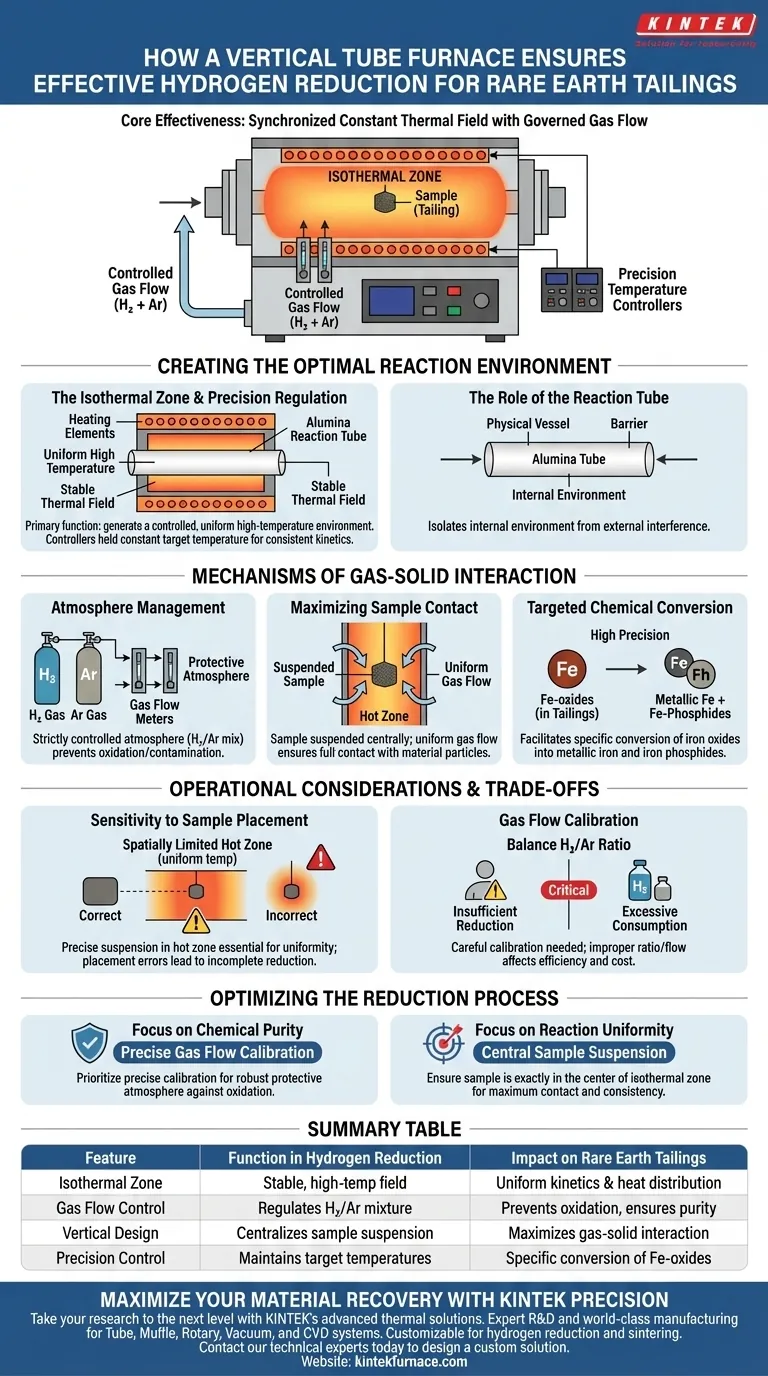

Un four tubulaire vertical assure une réduction efficace par l'hydrogène en créant une zone isotherme stable à haute température. Grâce à l'utilisation de contrôleurs de température de précision et de débitmètres de gaz, le système maintient une atmosphère constante de mélanges d'hydrogène et d'argon. Cette configuration force le gaz réducteur à entrer en contact complet avec les échantillons de résidus en suspension dans la zone chaude, permettant la conversion précise des oxydes de fer en fer métallique et en phosphures de fer.

L'efficacité fondamentale de cet appareil réside dans sa capacité à synchroniser un champ thermique constant avec un flux de gaz contrôlé, assurant une réduction uniforme tout en empêchant la contamination externe.

Créer l'environnement de réaction optimal

La zone isotherme

La fonction principale du four tubulaire vertical est de générer un environnement contrôlé à haute température connu sous le nom de zone isotherme.

Cette zone sert de scène principale pour la réduction chimique, garantissant que la température reste uniforme sur l'ensemble de l'échantillon.

Régulation précise de la température

Pour maintenir cette stabilité, le système intègre des contrôleurs de température de haute précision aux éléments chauffants du four.

Cette technologie permet au four de maintenir une température cible constante, essentielle pour une cinétique de réaction cohérente pendant le processus de réduction.

Le rôle du tube de réaction

Généralement composé de matériaux comme l'alumine, le tube vertical agit comme le récipient physique de la réaction.

Il isole l'environnement interne du monde extérieur, créant un champ thermique distinct où la réduction peut se produire sans interférence.

Mécanismes d'interaction gaz-solide

Gestion de l'atmosphère

Une réduction efficace nécessite une atmosphère strictement contrôlée, obtenue en utilisant des débitmètres pour réguler les mélanges d'hydrogène et d'argon.

Cette atmosphère agit comme une barrière protectrice, empêchant les réactions indésirables telles que l'oxydation ou la contamination externe pendant le processus.

Maximiser le contact avec l'échantillon

La conception permet de suspendre les échantillons de résidus directement dans la zone chaude.

Étant donné que le flux de gaz est uniforme et que l'échantillon est positionné au centre, le gaz réducteur entre en contact complet avec les particules du matériau.

Conversion chimique ciblée

Ce niveau élevé de contact et de contrôle facilite la conversion spécifique des oxydes de fer présents dans les résidus.

Selon les paramètres définis, le four permet la transformation de ces oxydes en fer métallique et en phosphures de fer avec une grande précision.

Considérations opérationnelles et compromis

Sensibilité au placement de l'échantillon

Bien que le four fournisse une zone isotherme stable, cette zone est limitée spatialement.

Les échantillons doivent être suspendus précisément dans la « zone chaude » pour assurer l'uniformité ; les placer trop haut ou trop bas peut entraîner une réduction incomplète due aux gradients de température.

Étalonnage du débit de gaz

Obtenir le bon équilibre entre hydrogène et argon est essentiel mais nécessite un étalonnage minutieux.

Un rapport ou un débit incorrect peut entraîner une réduction insuffisante ou, inversement, une consommation excessive de gaz sans bénéfice supplémentaire.

Optimisation du processus de réduction

Pour maximiser l'efficacité de vos expériences de réduction par l'hydrogène, envisagez les stratégies spécifiques suivantes :

- Si votre objectif principal est la pureté chimique : Privilégiez l'étalonnage précis des débitmètres pour maintenir une atmosphère protectrice robuste contre l'oxydation.

- Si votre objectif principal est l'uniformité de la réaction : Assurez-vous que le support d'échantillon est suspendu exactement au centre de la zone isotherme pour maximiser le contact avec le gaz et la cohérence de la température.

En maîtrisant l'équilibre entre la stabilité thermique et la dynamique des gaz, vous transformez le four d'un simple appareil de chauffage en un instrument de précision pour le génie chimique.

Tableau récapitulatif :

| Caractéristique | Fonction dans la réduction par l'hydrogène | Impact sur les résidus de terres rares |

|---|---|---|

| Zone isotherme | Fournit un champ stable à haute température | Assure une cinétique de réaction et une distribution de chaleur uniformes |

| Contrôle du débit de gaz | Régule le mélange Hydrogène/Argon | Prévient l'oxydation et assure une pureté chimique constante |

| Conception verticale | Centralise la suspension de l'échantillon | Maximise l'interaction gaz-solide pour une conversion efficace |

| Contrôle de précision | Maintient les températures cibles | Permet la conversion spécifique des oxydes de fer en fer métallique |

Maximisez votre récupération de matériaux avec la précision KINTEK

Faites passer votre génie chimique et votre recherche de matériaux au niveau supérieur avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques de réduction par l'hydrogène et de frittage.

Que vous traitiez des résidus de terres rares ou développiez des céramiques avancées, nos systèmes offrent la stabilité thermique et le contrôle atmosphérique dont vous avez besoin pour des résultats reproductibles. Contactez nos experts techniques dès aujourd'hui pour concevoir une solution de four personnalisée qui optimise l'efficacité de votre laboratoire et les résultats de recherche.

Guide Visuel

Références

- Deddy C. Nababan, Sujeong Lee. Reduction of Iron Contained in Goethite-Rich Rare Earth Tailings by Hydrogen Gas. DOI: 10.1007/s11663-025-03826-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels accessoires sont généralement inclus avec un four tubulaire fendu à trois zones ? Outils essentiels pour un fonctionnement sûr

- Comment un four tubulaire facilite-t-il l'activation et la mise en forme de nanofils de NiCoO2 ? Optimisez les performances de votre catalyseur

- Quel est le but principal de l'utilisation d'un four tubulaire pendant la phase de désencollage ? Optimiser la pureté de surface des fibres de carbone

- Pourquoi un four tubulaire haute température est-il nécessaire pour le graphène imprimé en 3D ? Libérez la conductivité et la stabilité

- Quelles conditions physiques un four tubulaire offre-t-il pour la pyrolyse de la biomasse ? Maîtriser le contrôle thermique pour la bioénergie

- Quelles sont les principales différences entre les fours tubulaires verticaux à zone unique et à zones multiples ? Choisissez le bon four pour votre laboratoire

- Quel rôle joue un four tubulaire horizontal à quartz dans la synthèse de Bi2Se3 ? Optimiser la production de nanofeuilles par CVD

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire vertical ? Critères de sélection clés pour des performances optimales