Un four tubulaire fonctionne comme un réacteur de précision conçu pour transformer les précurseurs métalliques en structures catalytiques actives grâce à un environnement thermique et chimique strictement contrôlé. Pendant la phase de réduction par l'hydrogène, il fournit la chaleur nécessaire pour piloter la réduction chimique tout en maintenant un flux stable de gaz réducteurs, tels qu'un mélange hydrogène-argon, pour garantir la conversion complète des précurseurs en nanoparticules métalliques actives.

La valeur principale du four tubulaire réside dans sa capacité à définir la microstructure finale du catalyseur. En réglementant strictement les profils de température et la composition des gaz, il assure la formation uniforme de sites métalliques actifs tout en empêchant l'agrégation ou la ré-oxydation qui dégraderait les performances catalytiques.

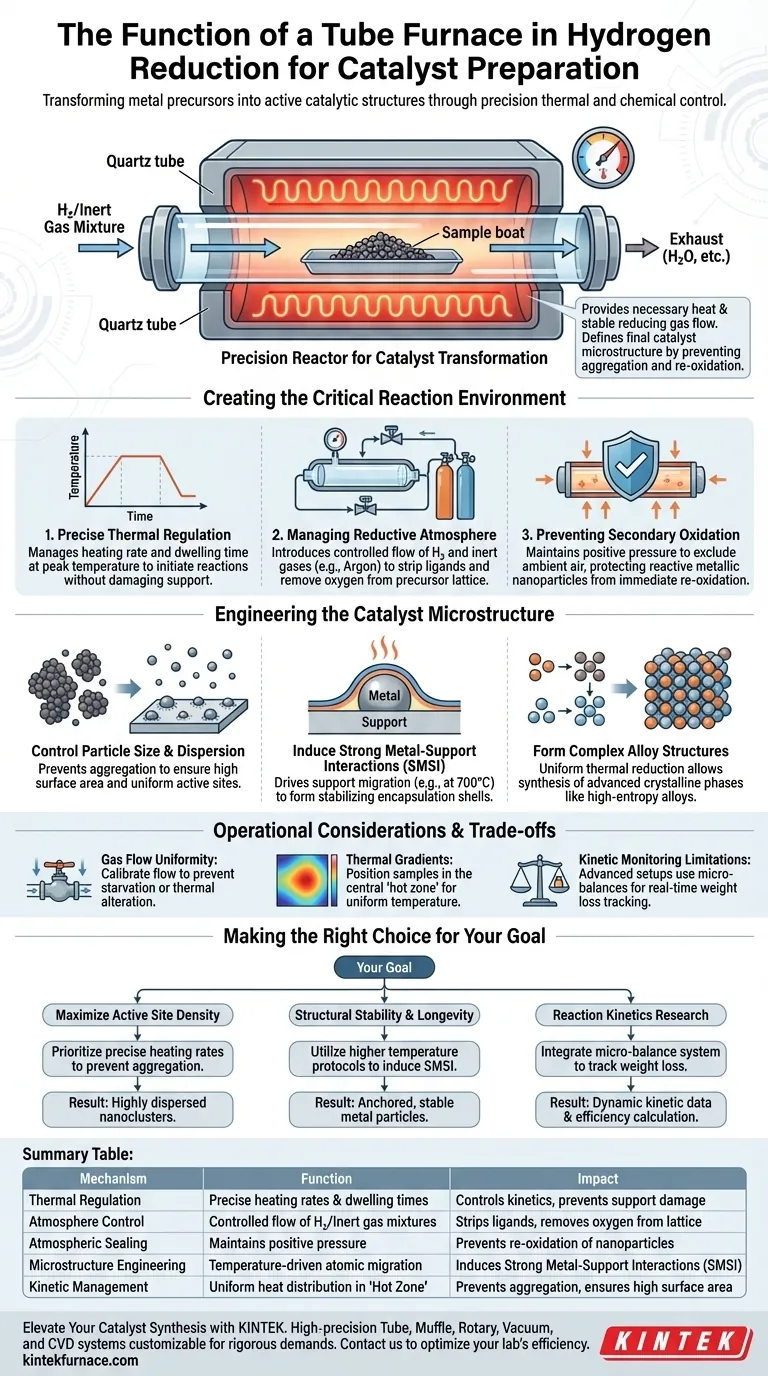

Créer l'environnement de réaction critique

Pour obtenir des catalyseurs haute performance, l'environnement de réduction doit être isolé et manipulé avec une extrême précision. Le four tubulaire y parvient grâce à trois mécanismes spécifiques.

Régulation thermique précise

Le four gère la vitesse de chauffage et le "temps de maintien" (la durée à température maximale). Ce contrôle est essentiel car différentes réactions de réduction nécessitent des seuils d'énergie spécifiques pour s'initier sans endommager le matériau support.

Gestion de l'atmosphère réductrice

Le four utilise un tube scellé pour introduire un flux contrôlé de gaz réducteurs, généralement un mélange d'hydrogène et de gaz inertes comme l'argon ou l'azote. Cette atmosphère spécifique dépouille les ligands des précurseurs métalliques et élimine les atomes d'oxygène de la structure réticulaire.

Prévention de l'oxydation secondaire

En maintenant une pression positive de gaz réducteur à l'intérieur du tube scellé, le four empêche l'air ambiant de pénétrer dans la zone de réaction. Cette protection est essentielle à haute température, où les particules métalliques nouvellement formées sont très réactives et sujettes à une ré-oxydation immédiate.

Ingénierie de la microstructure du catalyseur

Au-delà du simple chauffage de l'échantillon, le four tubulaire agit comme un outil d'"ingénierie microstructurale". Les paramètres définis pendant cette phase dictent directement l'arrangement physique des atomes à la surface du catalyseur.

Contrôle de la taille et de la dispersion des particules

Le four facilite la transformation des précurseurs oxydés en nanoclusters métalliques hautement dispersés. En contrôlant la cinétique de réduction, le processus empêche les atomes métalliques de s'agglomérer (agrégation), garantissant une grande surface pour les réactions futures.

Induction d'interactions métal-support fortes (SMSI)

À des températures plus élevées (par exemple, 700 °C), l'énergie thermique fournie par le four peut entraîner la migration des matériaux de support vers la surface du métal. Cela crée une coquille d'encapsulation ou une "Interaction Métal-Support Forte", qui stabilise les particules métalliques et modifie leurs propriétés électroniques pour des réactions spécifiques.

Formation de structures d'alliages complexes

Un contrôle précis de la température (par exemple, maintien strict à 350 °C) permet la synthèse de matériaux complexes, tels que des alliages à haute entropie avec des structures monophasées. Le four assure que la réduction thermique est suffisamment uniforme pour créer ces phases cristallines avancées, essentielles pour des applications spécialisées comme la réaction d'évolution de l'hydrogène (HER).

Considérations opérationnelles et compromis

Bien que le four tubulaire soit la norme pour la réduction de précision, les opérateurs doivent être conscients de contraintes spécifiques pour garantir l'intégrité des données et la sécurité.

Uniformité du débit de gaz

Le débit du mélange d'hydrogène doit être soigneusement calibré en fonction du diamètre du tube et du volume de l'échantillon. Un débit insuffisant peut entraîner des zones de "pénurie" où la réduction est incomplète, tandis qu'un débit excessif peut altérer le profil thermique de la zone de réaction.

Gradients thermiques

Bien que les fours tubulaires offrent une excellente stabilité, de légers gradients de température peuvent exister le long du tube. Les échantillons doivent être positionnés dans la "zone chaude" – la région centrale du tube où la température est vérifiée comme étant uniforme – pour garantir des résultats cohérents.

Limites de surveillance cinétique

Les fours tubulaires standard sont des "boîtes noires" en ce qui concerne la progression de la réaction en temps réel. Cependant, des configurations avancées intègrent des microbalances électroniques pour surveiller la perte de poids en temps réel. Sans cette intégration, les opérateurs s'appuient sur une analyse post-processus plutôt que sur des données cinétiques dynamiques.

Faire le bon choix pour votre objectif

La configuration de votre phase de réduction dépend fortement des propriétés catalytiques spécifiques que vous souhaitez développer.

- Si votre objectif principal est de maximiser la densité des sites actifs : Privilégiez des vitesses de chauffage précises pour éviter l'agrégation des particules, garantissant ainsi la transformation des précurseurs métalliques en nanoclusters hautement dispersés.

- Si votre objectif principal est la stabilité structurelle et la longévité : Utilisez des protocoles de température plus élevés pour induire des interactions métal-support fortes (SMSI), qui ancrent les particules métalliques et empêchent le frittage pendant l'utilisation.

- Si votre objectif principal est la recherche sur la cinétique de réaction : Intégrez un système de microbalance pour suivre la perte de poids en temps réel, vous permettant de calculer dynamiquement l'efficacité de la réduction et les vitesses de réaction.

En fin de compte, le four tubulaire n'est pas seulement un élément chauffant ; c'est l'instrument qui définit la géométrie, la stabilité et l'efficacité de votre catalyseur final.

Tableau récapitulatif :

| Mécanisme | Fonction dans la réduction par l'hydrogène | Impact sur le catalyseur |

|---|---|---|

| Régulation thermique | Vitesses de chauffage & temps de maintien précis | Contrôle la cinétique de réduction & prévient les dommages au support |

| Contrôle de l'atmosphère | Flux contrôlé de mélanges H₂/gaz inertes | Dépouille les ligands & élimine l'oxygène des structures réticulaires |

| Scellement atmosphérique | Maintient une pression positive/exclusion d'oxygène | Prévient la ré-oxydation des nanoparticules métalliques réactives |

| Ingénierie microstructurale | Migration atomique induite par la température | Induit des interactions métal-support fortes (SMSI) |

| Gestion cinétique | Distribution uniforme de la chaleur dans la "zone chaude" | Prévient l'agrégation et assure une grande surface |

Élevez votre synthèse de catalyseurs avec KINTEK

La précision fait la différence entre un précurseur raté et un catalyseur actif haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Tubulaires, Muffle, Rotatifs, sous Vide et CVD de haute précision conçus pour répondre aux exigences rigoureuses de la réduction par l'hydrogène et de la science des matériaux.

Nos fours de laboratoire haute température sont entièrement personnalisables selon vos profils thermiques et vos exigences de débit de gaz uniques, garantissant une dispersion uniforme des particules et une formation stable de SMSI. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre laboratoire et découvrez comment nos solutions de chauffage spécialisées peuvent transformer vos résultats de recherche.

Guide Visuel

Références

- Lu Chen, Feng Ryan Wang. Tuning the selectivity of NH3 oxidation via cooperative electronic interactions between platinum and copper sites. DOI: 10.1038/s41467-024-54820-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four à tube de quartz de haute pureté dans la croissance du graphène ? Obtenir un revêtement d'résonateur optique conforme

- Comment le contrôle environnemental d'un four tubulaire à haute température affecte-t-il la calcination de la poudre d'alpha-MoO3 ?

- Quel rôle joue un four tubulaire dans un système d'adsorption à lit fixe ? Guide d'évaluation des performances Se/PPS

- Quelle est la fonction principale d'un four tubulaire lors de la phosphoration de Ce-NiCoP ? Obtenir une synthèse précise du catalyseur

- Comment un four tubulaire de laboratoire est-il utilisé pour convertir des précurseurs organométalliques ? Maîtrisez la pyrolyse de couches minces dès aujourd'hui.

- Quelles conditions critiques les fours tubulaires de laboratoire fournissent-ils pour la croissance VLS des nanofils de ZnO ? Maîtriser la synthèse à l'échelle nanométrique

- Comment le traitement dans un four tubulaire à haute température affecte-t-il les précurseurs TiOx@C ? Ingénierie des lacunes d'oxygène

- Comment un four tubulaire de laboratoire est-il utilisé dans la synthèse et le traitement ?Utilisations essentielles en science des matériaux