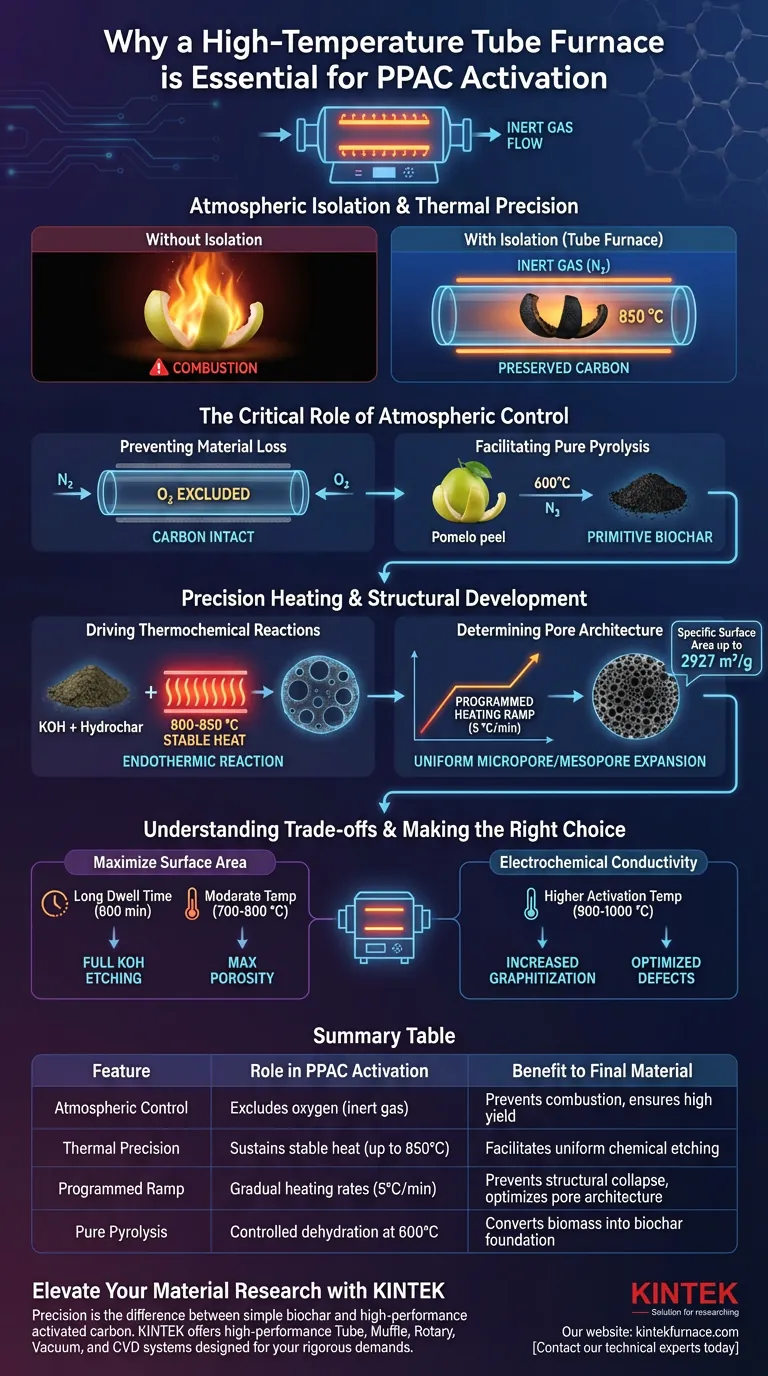

L'isolation atmosphérique et la précision thermique sont des exigences non négociables. Un four tubulaire à haute température est essentiel pour activer le charbon actif à base d'écorce de pamplemousse (PPAC) car il fournit un environnement strictement contrôlé, exempt d'oxygène, tout en maintenant des températures exactes, généralement autour de 850 °C. Cette configuration spécifique empêche le substrat carboné de brûler par oxydation, garantissant que les réactions chimiques créent une porosité profonde plutôt que de détruire le matériau.

Le four tubulaire agit comme un réacteur de précision qui découple la chaleur élevée de la combustion. En maintenant une atmosphère inerte, il permet aux agents d'activation d'attaquer physiquement la matrice carbonée, générant la surface spécifique extrême requise pour les applications électrochimiques de haute performance.

Le rôle essentiel du contrôle atmosphérique

Prévention de la perte de matière

La fonction première du four tubulaire est de créer un environnement scellé qui exclut l'oxygène. Aux températures d'activation de 850 °C, le carbone est très réactif et brûlerait instantanément s'il était exposé à l'air.

En utilisant un flux de gaz inerte (généralement de l'azote), le four garantit que le carbone reste intact. Cette protection est vitale pour préserver le rendement du matériau tout en permettant aux changements chimiques de se produire au sein de la structure carbonée.

Facilitation de la pyrolyse pure

Avant l'activation, l'écorce de pamplemousse brute doit subir une carbonisation. Le four tubulaire facilite cela en chauffant le matériau à environ 600 °C sous protection d'azote.

Cet environnement entraîne la déshydratation et la décomposition des composants organiques complexes. Il convertit la biomasse brute en biochar primitif avec une structure aromatique initiale, qui sert de base nécessaire à l'activation chimique ultérieure.

Chauffage de précision et développement structurel

Moteur des réactions thermochimiques

Le processus d'activation repose sur une réaction entre l'hydrochar carbonisé et des agents chimiques, tels que l'hydroxyde de potassium (KOH). Cette réaction est endothermique et nécessite une chaleur soutenue et stable pour se dérouler.

Le four tubulaire fournit la stabilité thermique nécessaire pour maintenir la chambre de réaction à environ 800 °C à 850 °C. Cet apport d'énergie permet au KOH de "digérer" efficacement des parties du cadre carboné, créant un vaste réseau de pores.

Détermination de l'architecture des pores

La surface spécifique du matériau final — qui peut atteindre des valeurs aussi élevées que 2927 m²/g — est directement dictée par la précision du profil de chauffage.

Les fours tubulaires permettent des vitesses de chauffage programmées (par exemple, 5 °C/min). Cette montée en température progressive et contrôlée assure un chauffage uniforme, ce qui est essentiel pour développer uniformément les structures de micropores et de mésopores dans tout le matériau sans provoquer d'effondrement structurel.

Comprendre les compromis

Sensibilité aux paramètres du processus

Bien que les fours tubulaires offrent une précision, la qualité du résultat est très sensible aux paramètres programmés. Une déviation de température peut modifier radicalement les propriétés du matériau ; par exemple, varier la température entre 800 °C, 900 °C et 1000 °C modifie le degré de graphitisation et les rapports de défauts.

Complexité de l'optimisation

Contrairement aux méthodes de chauffage plus simples, l'utilisation d'un four tubulaire à haute température nécessite d'équilibrer plusieurs variables, telles que les débits de gaz, les rampes de chauffage et les temps de maintien (souvent jusqu'à 600 minutes). Un mauvais calibrage de ces facteurs peut entraîner des pertes par conduction ou un développement insuffisant des pores, rendant le matériau moins efficace pour une utilisation électrochimique.

Faire le bon choix pour votre objectif

Les réglages spécifiques que vous utiliserez avec votre four tubulaire doivent dépendre de l'application finale du charbon actif.

- Si votre objectif principal est la surface maximale : Privilégiez les temps de maintien longs (par exemple, 600 minutes) à des températures modérées (700 °C - 800 °C) pour permettre à l'activateur (KOH) d'attaquer complètement les micropores dans le cadre.

- Si votre objectif principal est la conductivité électrochimique : Visez des températures d'activation plus élevées (900 °C - 1000 °C) pour augmenter le degré de graphitisation et optimiser le rapport des défauts dans les fibres de carbone.

En fin de compte, le four tubulaire à haute température n'est pas seulement une source de chaleur ; c'est l'instrument qui vous permet de sculpter la structure atomique du carbone pour des applications de haute technologie spécifiques.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'activation du PPAC | Avantage pour le matériau final |

|---|---|---|

| Contrôle atmosphérique | Exclut l'oxygène via un flux de gaz inerte | Prévient la combustion du matériau et assure un rendement élevé |

| Précision thermique | Maintient une chaleur stable (jusqu'à 850°C) | Facilite l'attaque chimique uniforme par les agents d'activation |

| Rampe programmée | Vitesse de chauffage progressive (par exemple, 5°C/min) | Prévient l'effondrement structurel ; optimise l'architecture des pores |

| Pyrolyse pure | Déshydratation contrôlée à 600°C | Convertit la biomasse en une base de biochar pour l'activation |

Élevez votre recherche sur les matériaux avec KINTEK

La précision fait la différence entre le biochar simple et le charbon actif haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de l'activation du carbone et de la recherche électrochimique.

Que vous optimisiez l'architecture des pores ou que vous augmentiez la production, nos fours de laboratoire haute température personnalisables offrent la stabilité thermique et l'intégrité atmosphérique dont votre projet a besoin.

Prêt à sculpter vos structures atomiques avec précision ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Références

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire à haute température dans la synthèse de Pt/MoS2 ? Maîtriser l'ingénierie des défauts au niveau atomique

- Quelle fonction remplit un tube de quartz de haute pureté lors de la synthèse en phase vapeur du MoS2 ? Rôles clés et avantages

- Comment un four tubulaire contribue-t-il à une récupération efficace des gaz ? Maximiser la capture et le contrôle des gaz

- Comment un four tubulaire est-il utilisé dans le processus de modification de la couleur du béryl ? Maîtrisez la transformation de l'aigue-marine bleu profond

- Quelle est la fonction principale d'un four tubulaire à haute température dans la synthèse CVD de ZnS ? Maîtriser la synthèse précise de nanostructures

- Quelle fonction remplit un four tubulaire dans la conversion des fibres électrofilées en CNF ? Maîtriser le parcours de carbonisation

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Comment un processus de chauffage à deux étages dans un four tubulaire de laboratoire contribue-t-il à la formation structurelle du SiCN(Ni)/BN ?