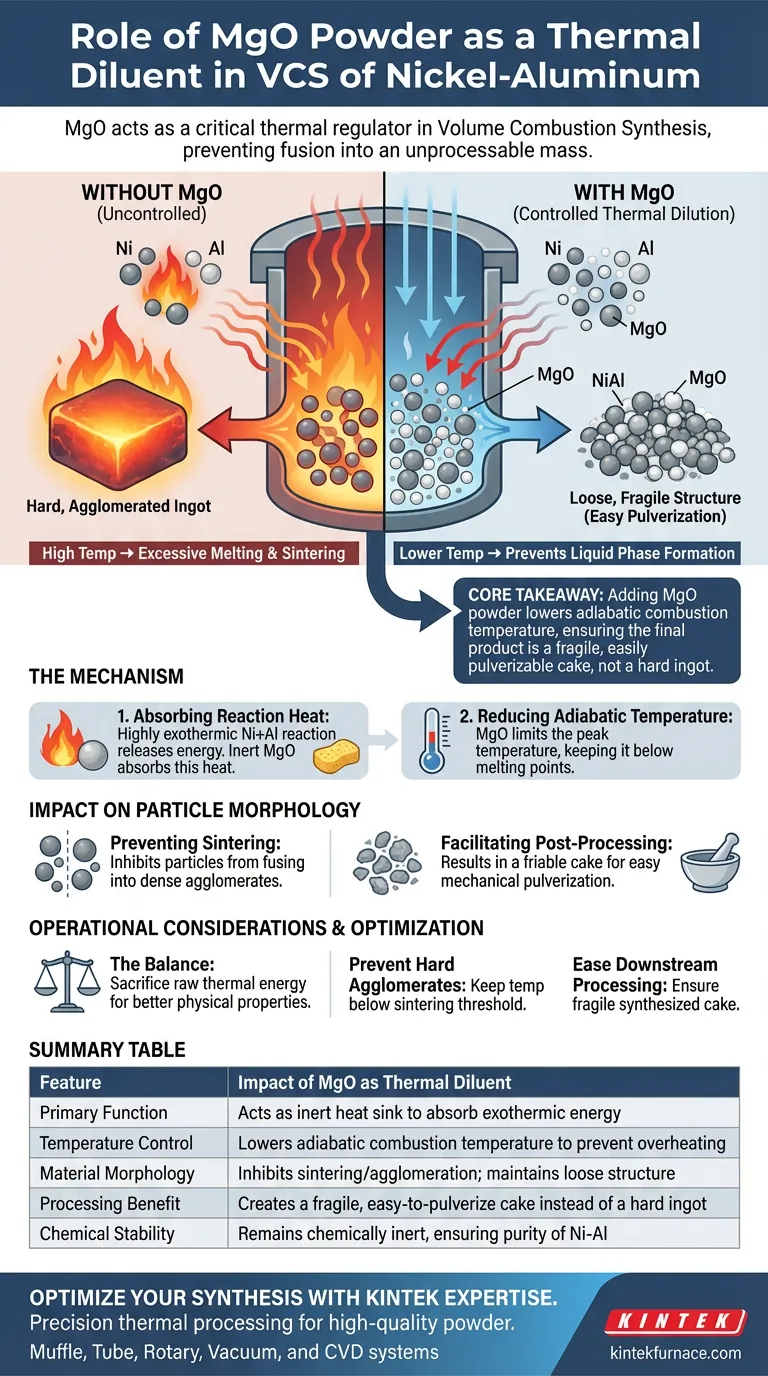

Dans la synthèse par combustion volumique (VCS) des alliages de nickel-aluminium, la poudre de MgO sert de régulateur thermique essentiel qui maintient le contrôle de l'environnement réactionnel. Elle agit principalement comme un dissipateur de chaleur, absorbant l'énergie excédentaire pour empêcher le matériau synthétisé de fusionner en une masse solide non traitable.

Point clé L'ajout de poudre de MgO abaisse la température de combustion adiabatique de la réaction, empêchant la fusion et le frittage excessifs. Cela garantit que le produit final de nickel-aluminium reste une structure lâche et fragile, facile à pulvériser, plutôt qu'un lingot dur et aggloméré.

Le Mécanisme de Dilution Thermique

Absorption de la Chaleur de Réaction

La réaction entre le nickel et l'aluminium est très exothermique, libérant des quantités importantes d'énergie. Le MgO, étant une céramique à point de fusion élevé, est introduit dans le mélange comme un "diluant" chimiquement inerte.

Sa fonction principale est d'absorber une partie de la chaleur générée pendant la synthèse. Comme il ne réagit pas avec les poudres métalliques, il amortit efficacement l'intensité thermique du système.

Réduction de la Température Adiabatique

En absorbant cette chaleur, le MgO réduit la température de combustion adiabatique (la température théorique maximale atteinte par la réaction).

Maintenir cette température sous contrôle est vital. Si la température augmente sans contrôle, elle peut dépasser les points de fusion des constituants, entraînant une perte de contrôle microstructural.

Impact sur la Morphologie des Particules

Prévention du Frittage et de l'Agglomération

Les températures élevées pendant la VCS provoquent généralement la fusion et la liaison des particules de NiAl nouvellement formées, un processus connu sous le nom de frittage.

En abaissant la température de réaction, le MgO empêche cette formation excessive de phase liquide. Cela empêche les particules de fusionner en de gros agglomérats denses.

Facilitation du Post-Traitement

L'état physique du produit final est déterminé par la température maximale atteinte pendant la synthèse.

Comme le MgO limite la fusion, le produit résultant est un gâteau lâche et fragile. Cette friabilité est un avantage opérationnel majeur, car elle permet une pulvérisation facile sous forme de poudre finale sans nécessiter d'équipement de concassage lourd.

Considérations Opérationnelles

La Nécessité d'un Équilibre

Bien que la référence principale se concentre sur les avantages, il est important de considérer le diluant comme un levier de contrôle.

L'ajout de MgO est un compromis délibéré. Vous introduisez un matériau inerte pour sacrifier l'énergie thermique brute en échange de meilleures propriétés physiques et d'une manipulation plus facile du produit final.

Optimisation de Votre Stratégie de Synthèse

Pour obtenir les meilleurs résultats dans la VCS du nickel-aluminium, considérez comment la quantité de diluant correspond à vos objectifs de production.

- Si votre objectif principal est d'éviter les agglomérats durs : Utilisez du MgO pour maintenir la température de combustion en dessous du seuil où le frittage rapide se produit.

- Si votre objectif principal est de faciliter le traitement en aval : Exploitez l'effet diluant pour garantir que le gâteau synthétisé est suffisamment fragile pour une simple pulvérisation mécanique.

En utilisant le MgO pour moduler l'énergie thermique de la réaction, vous assurez un processus à la fois sûr et capable de produire une poudre de haute qualité et gérable.

Tableau Récapitulatif :

| Caractéristique | Impact du MgO comme Diluant Thermique |

|---|---|

| Fonction Principale | Agit comme un dissipateur de chaleur inerte pour absorber l'énergie de réaction exothermique |

| Contrôle de la Température | Abaisse la température de combustion adiabatique pour éviter la surchauffe |

| Morphologie du Matériau | Inhibe le frittage/agglomération ; maintient une structure lâche |

| Avantage de Traitement | Crée un gâteau fragile, facile à pulvériser, au lieu d'un lingot dur |

| Stabilité Chimique | Reste chimiquement inerte, assurant la pureté des intermétalliques Ni-Al |

Optimisez Votre Synthèse avec l'Expertise KINTEK

La précision du traitement thermique fait la différence entre une masse fondue et une poudre de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour vos besoins uniques en synthèse par combustion volumique.

Que vous synthétisiez des intermétalliques ou des céramiques avancées, nos fours de laboratoire haute température fournissent la stabilité thermique requise pour gérer des réactions exothermiques complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement spécialisé peut améliorer vos flux de travail en science des matériaux !

Guide Visuel

Références

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les faisceaux laser à haute énergie et les systèmes de contrôle de précision sont-ils nécessaires pour le PBF ? Fabrication de céramiques de maître

- Quelle est la signification de l'application de contraintes de déplacement complètes aux points d'entrée fixes ? Assurer la précision thermique

- Pourquoi un four de chauffage est-il réglé à 155 °C pour la diffusion par fusion du soufre ? Optimisez la synthèse des matériaux de batterie

- Pourquoi les fours de lavage acide et de séchage sous vide sont-ils nécessaires après l'activation au carbone ? Libérez une pureté et un accès aux pores maximums

- Pourquoi l'ensemble du système doit-il être maintenu à haute température pendant le processus de remplissage d'un caloduc à sodium ?

- Pourquoi utilise-t-on une lamelle de verre spécifique pour recouvrir la poudre de zinc ? Maîtriser la précision des nanostructures de ZnO

- Comment l'emplacement de la feuille de cuivre affecte-t-il la préparation du Cu(111) monocristallin ? Obtenir une croissance de grains parfaite

- Quel est l'objectif de placer des pièces en alliage de titane TC4 sur des tampons d'amiante ? Contrôler la contrainte et le choc thermique