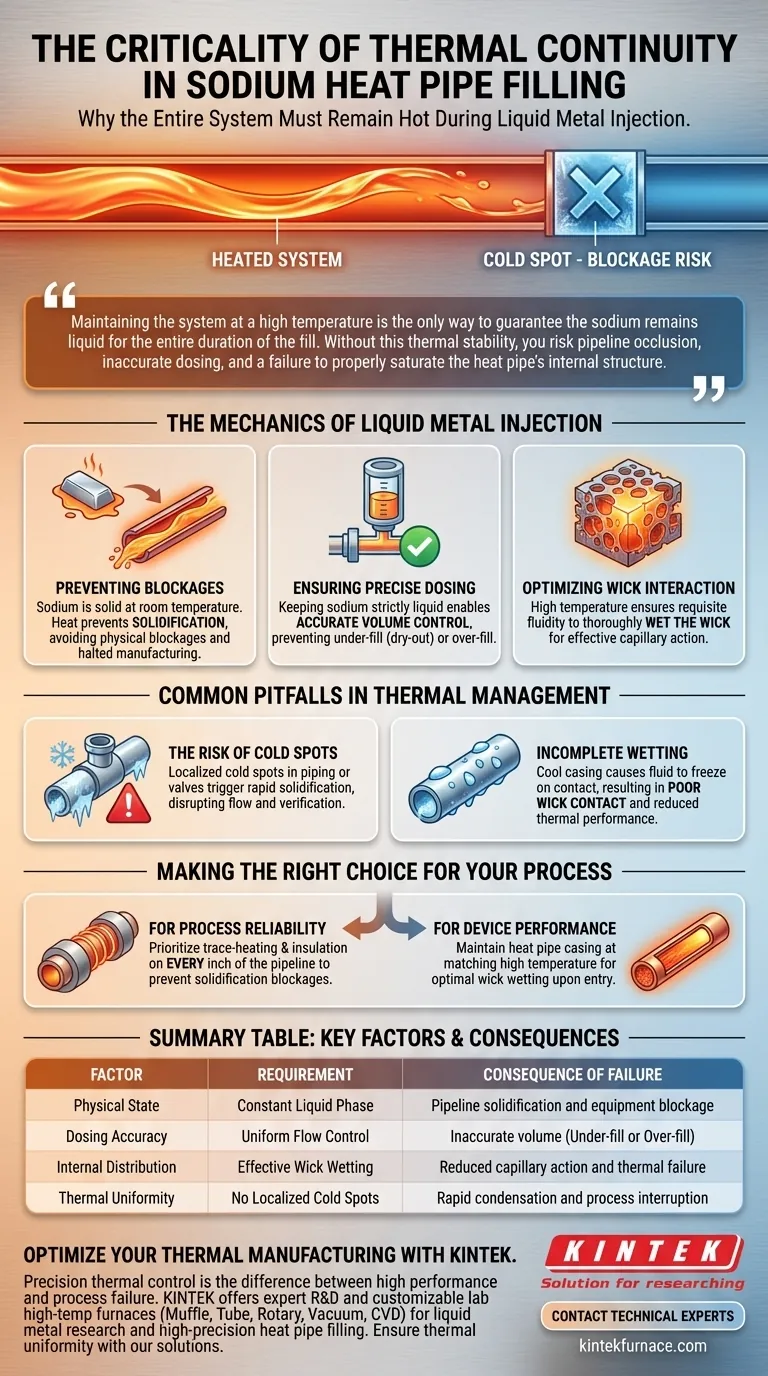

La continuité thermique est non négociable. Pour remplir avec succès un caloduc à sodium, l'ensemble du système doit être maintenu à haute température afin de garantir que le sodium métallique reste à l'état liquide pendant la phase d'injection. Cela empêche le fluide de travail de se condenser et de se solidifier dans les conduites, ce qui provoquerait sinon des blocages immédiats et un échec du processus.

Maintenir le système à haute température est le seul moyen de garantir que le sodium reste liquide pendant toute la durée du remplissage. Sans cette stabilité thermique, vous risquez une occlusion des conduites, un dosage inexact et une saturation incorrecte de la structure interne du caloduc.

La mécanique de l'injection de métal liquide

Prévention des blocages de conduites

Le sodium est un métal solide à température ambiante et doit être fondu pour être déplacé. La raison la plus immédiate du maintien de températures élevées du système est d'éviter la solidification.

Si une partie de la conduite d'injection descend en dessous du point de fusion, le sodium se condensera et gèlera. Cela crée des blocages physiques dans les conduites, arrêtant le processus de fabrication et endommageant potentiellement l'équipement d'injection.

Assurer un contrôle précis du volume

Les caloducs haute performance nécessitent une masse spécifique et calculée de fluide de travail. La précision est impossible si le fluide gèle pendant le transport.

En maintenant le sodium strictement à l'état liquide, les fabricants peuvent mesurer et contrôler avec précision le volume injecté. Cela garantit que le caloduc n'est ni sous-rempli (provoquant un séchage) ni sur-rempli (réduisant l'efficacité thermique).

Optimisation de l'interaction avec la mèche

À l'intérieur du caloduc, le sodium doit interagir avec une structure de mèche poreuse. Le processus de remplissage ne consiste pas seulement à déplacer du fluide ; il s'agit de distribution.

Le maintien d'une température élevée garantit que le sodium a la fluidité nécessaire pour mouiller complètement la mèche. Cela permet au milieu de travail de pénétrer et de se répartir uniformément dans toute la structure, ce qui est essentiel pour l'action capillaire qui régit le fonctionnement du caloduc.

Pièges courants dans la gestion thermique

Le risque de points froids

Un réglage de "haute température" sur un contrôleur ne suffit pas ; la chaleur doit être uniforme. Un piège courant consiste à permettre des points froids localisés dans la tuyauterie ou les vannes complexes.

Même une petite section de tuyau non isolée ou insuffisamment chauffée peut déclencher une solidification rapide. Cette perturbation arrête le flux et rend impossible de vérifier la quantité de sodium qui est réellement entrée dans l'appareil.

Mouillage incomplet

Si le boîtier du caloduc lui-même est plus froid que le sodium liquide entrant, le fluide peut se solidifier au contact de la paroi avant de pouvoir se déposer dans la mèche.

Cela entraîne un mauvais contact entre le fluide de travail et la structure de la mèche. Sans un mouillage adéquat pendant la phase de remplissage, le caloduc souffrira d'une diminution des performances thermiques ou d'une défaillance opérationnelle complète.

Faire le bon choix pour votre processus

Pour garantir un processus de fabrication à haut rendement pour les caloducs à sodium, vous devez donner la priorité à l'uniformité thermique.

- Si votre objectif principal est la fiabilité du processus : Assurez-vous que chaque centimètre de la conduite d'injection est chauffé par traçage et isolé pour éviter les blocages causés par la solidification.

- Si votre objectif principal est la performance de l'appareil : Maintenez le boîtier du caloduc à une température élevée correspondante pour garantir que le sodium mouille et pénètre complètement la structure de la mèche à l'entrée.

Le contrôle thermique pendant le remplissage est l'étape fondamentale qui détermine si l'appareil final fonctionnera comme un conducteur thermique de haute précision ou comme une pièce de ferraille.

Tableau récapitulatif :

| Facteur | Exigence | Conséquence de l'échec |

|---|---|---|

| État physique | Phase liquide constante | Solidification de la conduite et blocage de l'équipement |

| Précision du dosage | Contrôle de flux uniforme | Volume inexact (sous-remplissage ou sur-remplissage) |

| Distribution interne | Mouillage efficace de la mèche | Action capillaire réduite et défaillance thermique |

| Uniformité thermique | Aucun point froid localisé | Condensation rapide et interruption du processus |

Optimisez votre fabrication thermique avec KINTEK

Le contrôle thermique de précision fait la différence entre un caloduc haute performance et un échec du processus. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des fours haute température de laboratoire personnalisables conçus pour répondre à vos besoins d'ingénierie uniques. Que vous meniez des recherches sur les métaux liquides ou des remplissages de caloducs de haute précision, nos solutions garantissent l'uniformité thermique dont vous avez besoin.

Prêt à améliorer vos performances thermiques ? Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour votre application.

Guide Visuel

Références

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un système de purge à l'azote (N2) est-il nécessaire pour la torréfaction de la biomasse ? Prévenir la combustion et maximiser le rendement en biochar

- Quel est le principal objectif de l'utilisation d'une étuve de laboratoire à température constante pour la préparation d'échantillons de combustible ?

- Quel rôle l'analyse thermogravimétrique (ATG) joue-t-elle dans la détermination des paramètres de calcination pour le phosphate de manganèse ?

- Quelle est la fonction d'un four de séchage par explosion électrique dans l'activation des résidus de fluorine ? Assurer la précision du processus

- Quel est le rôle du revêtement réfractaire dans le contrôle des pertes de chaleur ? Maximiser l'efficacité et la sécurité dans les fours à haute température

- Pourquoi un gaz d'argon de haute pureté est-il requis lors de la calcination des matériaux TiO2/MoSe2 ? Protégez l'intégrité de votre capteur

- Pourquoi la distillation sous vide est-elle préférée pour l'élimination de l'éthanol dans le biodiesel ? Protégez la qualité du carburant grâce à un traitement à basse température

- Quelle est la fonction de la source d'azote dans la pyrolyse de la biomasse ? Optimiser le rendement du bio-huile et assurer la sécurité du processus