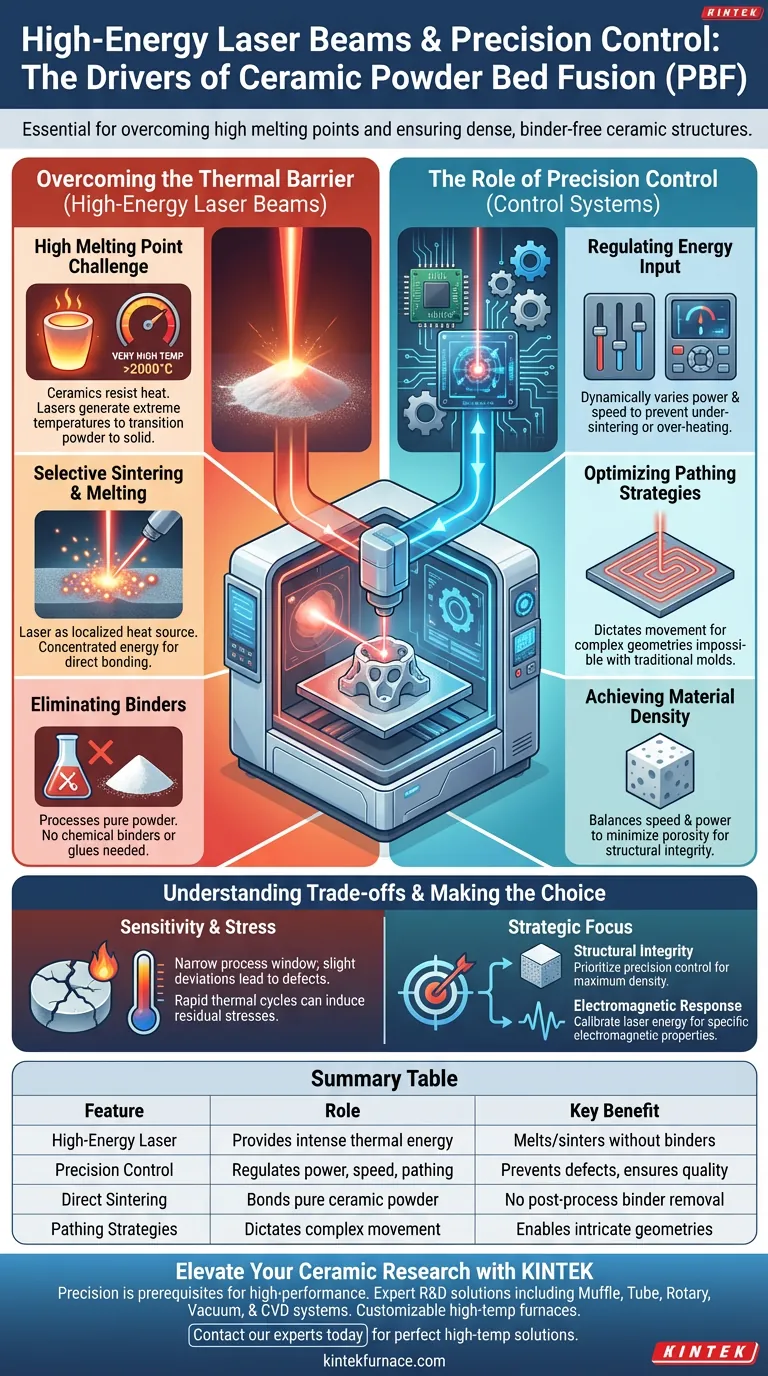

Les faisceaux laser à haute énergie et les systèmes de contrôle de précision sont les moteurs fondamentaux du processus de fusion sur lit de poudre (PBF) pour les céramiques. Les lasers fournissent l'énergie thermique intense nécessaire pour faire fondre ou fritter les matériaux céramiques — qui possèdent intrinsèquement des points de fusion extrêmement élevés — tandis que les systèmes de contrôle régulent méticuleusement cette énergie pour lier les particules sans avoir besoin de liants chimiques.

Les céramiques présentent des défis thermiques uniques par rapport aux métaux ou aux polymères. Le PBF utilise une énergie laser focalisée pour surmonter ces seuils de fusion élevés, tandis que les systèmes de contrôle numériques garantissent la création de structures denses et sans liant capables de fournir des performances électromagnétiques spécifiques.

Surmonter la barrière thermique

Le défi du point de fusion élevé

Les céramiques se définissent par leur résistance à la chaleur, possédant des points de fusion bien supérieurs à ceux des matériaux de fabrication traditionnels. Les faisceaux laser à haute énergie sont nécessaires pour générer les températures extrêmes requises pour faire passer la poudre céramique de particules solides à une masse cohérente.

Frittage et fusion sélectifs

Le laser agit comme une source de chaleur localisée qui scanne sélectivement le lit de poudre. En concentrant une énergie élevée dans un point focal spécifique, le système facilite la liaison directe des particules céramiques.

Éliminer le besoin de liants

Un avantage essentiel de l'utilisation de lasers à haute énergie est la capacité de traiter de la poudre céramique pure. Comme le laser fournit suffisamment d'énergie pour le frittage direct, le processus élimine le besoin de liants ou de colles généralement utilisés pour maintenir les particules céramiques ensemble dans d'autres méthodes de fabrication.

Le rôle du contrôle de précision

Régulation de l'apport d'énergie

La puissance brute est insuffisante sans gestion ; les systèmes de contrôle de précision font varier la sortie du laser pour correspondre aux exigences spécifiques du matériau. Ces systèmes régulent dynamiquement la puissance du laser et la vitesse de balayage pour éviter le sous-frittage (pièces faibles) ou la surchauffe (dégradation du matériau).

Optimisation des stratégies de parcours

Le système de contrôle dicte le mouvement du laser sur le lit de poudre. Un parcours précis permet la fabrication de géométries complexes qui seraient impossibles avec des moules traditionnels.

Atteindre la densité du matériau

L'objectif ultime de ce contrôle est de créer une structure dense. En équilibrant soigneusement la vitesse et la puissance, le système minimise la porosité, garantissant que le composant final possède l'intégrité structurelle requise pour une utilisation fonctionnelle.

Comprendre les compromis

Sensibilité aux paramètres du processus

La marge de succès dans le PBF de céramiques est extrêmement étroite. De légers écarts dans la puissance du laser ou la vitesse de balayage peuvent entraîner des défauts importants, tels que des fissures ou une délamination, en raison de la nature fragile des céramiques.

Gestion des contraintes thermiques

Bien qu'une énergie élevée soit nécessaire, elle introduit de forts gradients thermiques. Les cycles rapides de chauffage et de refroidissement contrôlés par le système peuvent induire des contraintes résiduelles dans la pièce, nécessitant un calibrage minutieux pour éviter la déformation.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du PBF pour les céramiques, alignez vos contrôles de processus sur vos objectifs de performance spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le contrôle de précision par rapport à la vitesse de balayage pour assurer une densité et une liaison des particules maximales.

- Si votre objectif principal est la réponse électromagnétique : Calibrez l'énergie du laser pour obtenir la densité et la microstructure spécifiques requises pour ajuster les propriétés électromagnétiques du matériau.

La précision de la distribution d'énergie n'est pas seulement une caractéristique ; c'est le prérequis pour la fabrication de céramiques de haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans le PBF de céramiques | Avantage clé |

|---|---|---|

| Laser à haute énergie | Fournit une énergie thermique localisée intense | Fait fondre/fritte les céramiques sans liants chimiques |

| Contrôle de précision | Régule la puissance, la vitesse et le parcours de balayage | Prévient la dégradation du matériau et les défauts structurels |

| Frittage direct | Lie directement la poudre céramique pure | Élimine le besoin de retrait post-processus des liants |

| Stratégies de parcours | Dicte le mouvement complexe du laser | Permet des géométries complexes impossibles avec des moules |

Élevez votre recherche sur les céramiques avec KINTEK

La précision de la distribution d'énergie est le prérequis pour la fabrication de céramiques de haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous développiez des matériaux avancés ou optimisiez les paramètres PBF, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique.

Prêt à obtenir une densité de matériau et une intégrité structurelle supérieures ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four à zone flottante optique pour le VNbMoTaW ? Atteindre une homogénéisation de très haute pureté

- Pourquoi un incubateur est-il nécessaire pour le VP-FSCM ? Contrôles de durcissement maîtres pour des résultats de solidification du sol supérieurs

- Quelle est la fonction d'un four dans le traitement de l'alliage CuAlMn ? Atteindre une homogénéisation microstructurale parfaite

- T6 vs T73 dans l'alliage AA7050 : Comment choisir le bon processus de vieillissement en deux étapes pour la résistance et la durabilité

- Pourquoi les moules en graphite sont-ils préchauffés à 800 °C pour la coulée d'Invar 36 ? Optimisez la production de lingots de haute qualité

- Comment le contrôle précis de la température affecte-t-il la morphologie des cristaux de SC-NMNO ? Maîtrisez les champs thermiques pour des grains de haute qualité

- Quelles sont les limites du revêtement PVD ? Relever les défis pour une ingénierie de surface optimale

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour MnMgPO4@C3N4 ? Préservation de l'intégrité du photocatalyseur