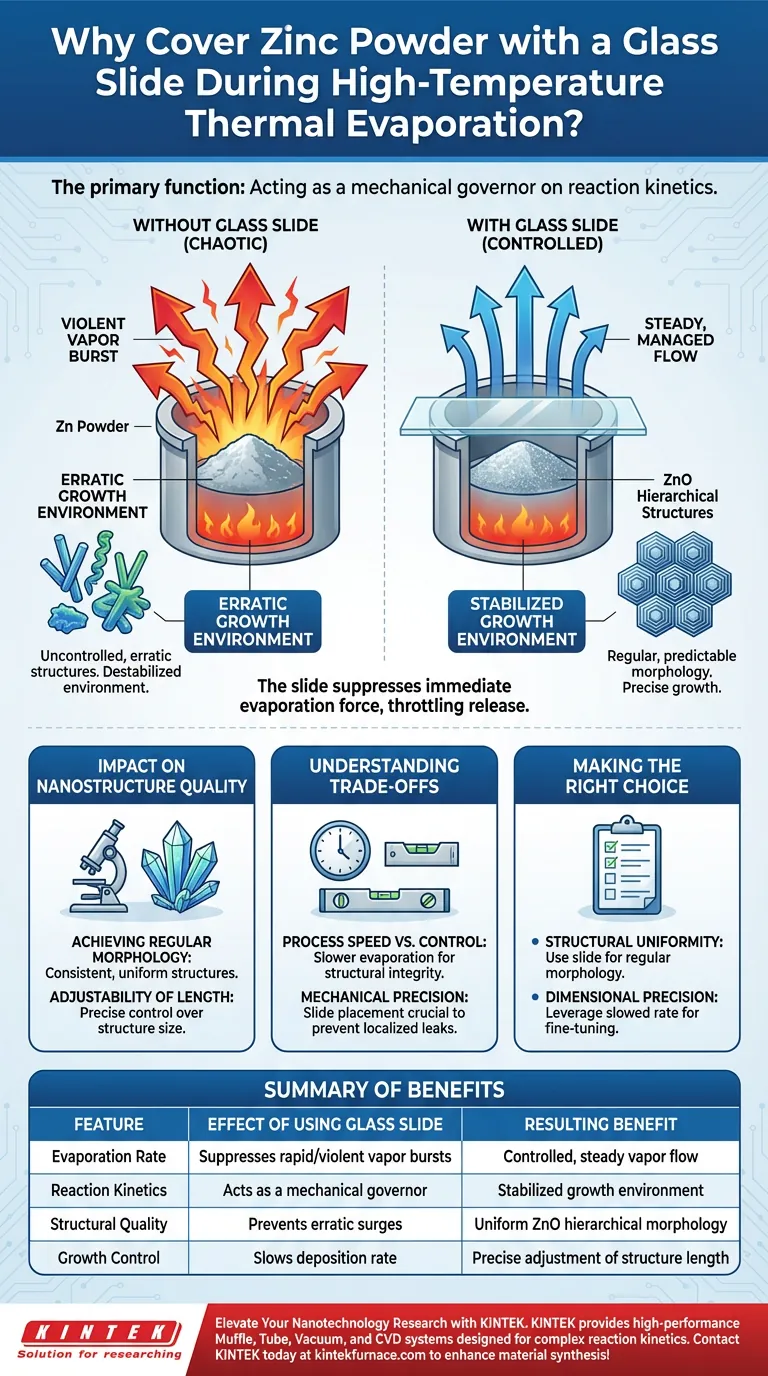

La fonction principale de la lamelle de verre est d'agir comme un régulateur mécanique de la cinétique de réaction de la poudre de zinc. Lors de l'évaporation thermique à haute température, le zinc est sujet à des changements de phase rapides et violents ; le placement d'une lamelle de verre vierge sur la poudre supprime physiquement cette volatilité. Cela crée un environnement régulé où le taux de libération de la vapeur de zinc est ralenti et stabilisé.

En convertissant une explosion chaotique de vapeur en une libération contrôlée, la lamelle de verre stabilise l'environnement de réaction, permettant la croissance précise de structures hiérarchiques de ZnO avec une morphologie cohérente.

Gestion de la cinétique de réaction

Le problème de l'évaporation violente

À haute température, la poudre de zinc ne s'évapore pas simplement ; elle subit une transition rapide et souvent violente. Sans confinement, cela se traduit par une montée erratique de vapeur qui déstabilise l'ensemble de l'environnement de croissance.

La lamelle comme barrière physique

La lamelle de verre vierge est placée directement sur la source pour contrer cette volatilité. Elle agit comme un couvercle, supprimant la force immédiate de l'évaporation.

Cela n'arrête pas la réaction, mais plutôt régule la libération de la vapeur de zinc. Cela transforme une explosion imprévisible de matière en un flux stable et gérable.

Impact sur la qualité des nanostructures

Obtenir une morphologie régulière

La qualité de la structure est directement en aval de la stabilité de la réaction. Parce que la lamelle de verre régule la libération de vapeur, l'environnement de croissance reste constant.

Cette stabilité permet la formation de structures hiérarchiques de ZnO qui possèdent des morphologies régulières et prévisibles. Sans cette régulation, les structures seraient probablement déformées ou incohérentes.

Ajustabilité de la longueur

Les "freins" appliqués par la lamelle de verre donnent à l'opérateur un plus grand contrôle sur le résultat.

En ralentissant le taux de libération de la vapeur, le système permet d'ajuster les longueurs des structures. Ce contrôle précis transforme une réaction chimique en un processus d'ingénierie.

Comprendre les compromis

Vitesse du processus vs. Contrôle

L'utilisation d'un couvercle physique crée intrinsèquement un goulot d'étranglement dans le flux de vapeur. Bien que cela soit nécessaire pour la qualité, cela signifie que le processus d'évaporation sera plus lent qu'une réaction sans couvercle. Vous échangez un dépôt rapide contre l'intégrité structurelle.

Précision mécanique

L'efficacité de cette méthode repose sur le placement physique de la lamelle. Si la lamelle agit comme une barrière, elle doit être positionnée correctement pour éviter les "fuites" localisées de vapeur à haute pression, ce qui réintroduirait de l'instabilité dans le système.

Faire le bon choix pour votre objectif

Pour déterminer si cette configuration est nécessaire pour votre application spécifique, considérez vos objectifs finaux :

- Si votre objectif principal est l'uniformité structurelle : Utilisez la lamelle de verre pour supprimer l'évaporation violente et garantir que les structures de ZnO maintiennent une morphologie régulière.

- Si votre objectif principal est la précision dimensionnelle : Exploitez le taux de réaction ralenti pour affiner et ajuster les longueurs spécifiques des structures hiérarchiques.

Maîtriser la suppression mécanique de la libération de vapeur est la clé pour passer de réactions chimiques chaotiques à une ingénierie de nanostructures de précision.

Tableau récapitulatif :

| Caractéristique | Effet de l'utilisation de la lamelle de verre | Avantage résultant |

|---|---|---|

| Taux d'évaporation | Supprime les bouffées de vapeur rapides/violentes | Flux de vapeur contrôlé et stable |

| Cinétique de réaction | Agit comme un régulateur mécanique | Environnement de croissance stabilisé |

| Qualité structurelle | Empêche les surtensions erratiques | Morphologie hiérarchique de ZnO uniforme |

| Contrôle de la croissance | Ralentit le taux de dépôt | Ajustement précis de la longueur de la structure |

Élevez votre recherche en nanotechnologie avec KINTEK

La précision dans l'évaporation thermique commence par le bon équipement. KINTEK fournit des systèmes Muffle, Tube, sous vide et CVD haute performance conçus pour supporter des cinétiques de réaction complexes comme la croissance de nanostructures de ZnO. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux exigences uniques de stabilité mécanique et thermique de votre laboratoire.

Prêt à transformer des réactions chimiques chaotiques en ingénierie de précision ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours haute température peuvent améliorer votre synthèse de matériaux !

Guide Visuel

Références

- Mingjin Liu, Yu‐Lun Chueh. Rational design of comb-like 1D–1D ZnO–ZnSe heterostructures toward their excellent performance in flexible photodetectors. DOI: 10.1039/d3nr06617g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Bride de fenêtre d'observation CF pour ultravide avec voyant en verre borosilicaté à haute teneur en oxygène

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment la structure poreuse de l'EN-LCNF est-elle caractérisée ? Analyse avancée BET et DFT des nanostructures carbonées

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Quelles sont les principales applications d'un four électrique de haute précision dans la caractérisation de la biomasse ? Découvrez des informations clés

- Pourquoi les faisceaux laser à haute énergie et les systèmes de contrôle de précision sont-ils nécessaires pour le PBF ? Fabrication de céramiques de maître

- Quelle est la fonction d'un réacteur à haute pression dans la carbonisation hydrothermale ? Maîtriser l'efficacité de la conversion de la biomasse

- Pourquoi 800 °C est-il nécessaire pour les NCNT ? Libérez une conductivité et un transport d'ions supérieurs

- Quel est le but du chauffage secondaire à 200 degrés Celsius pour les alliages Ge-S-Cd ? Assurer des échantillons sans contrainte

- Quelle est la fonction d'un réacteur solvothermique lors de la synthèse d'Ir-TiO2 ? Amélioration du dopage et de la morphologie des matériaux