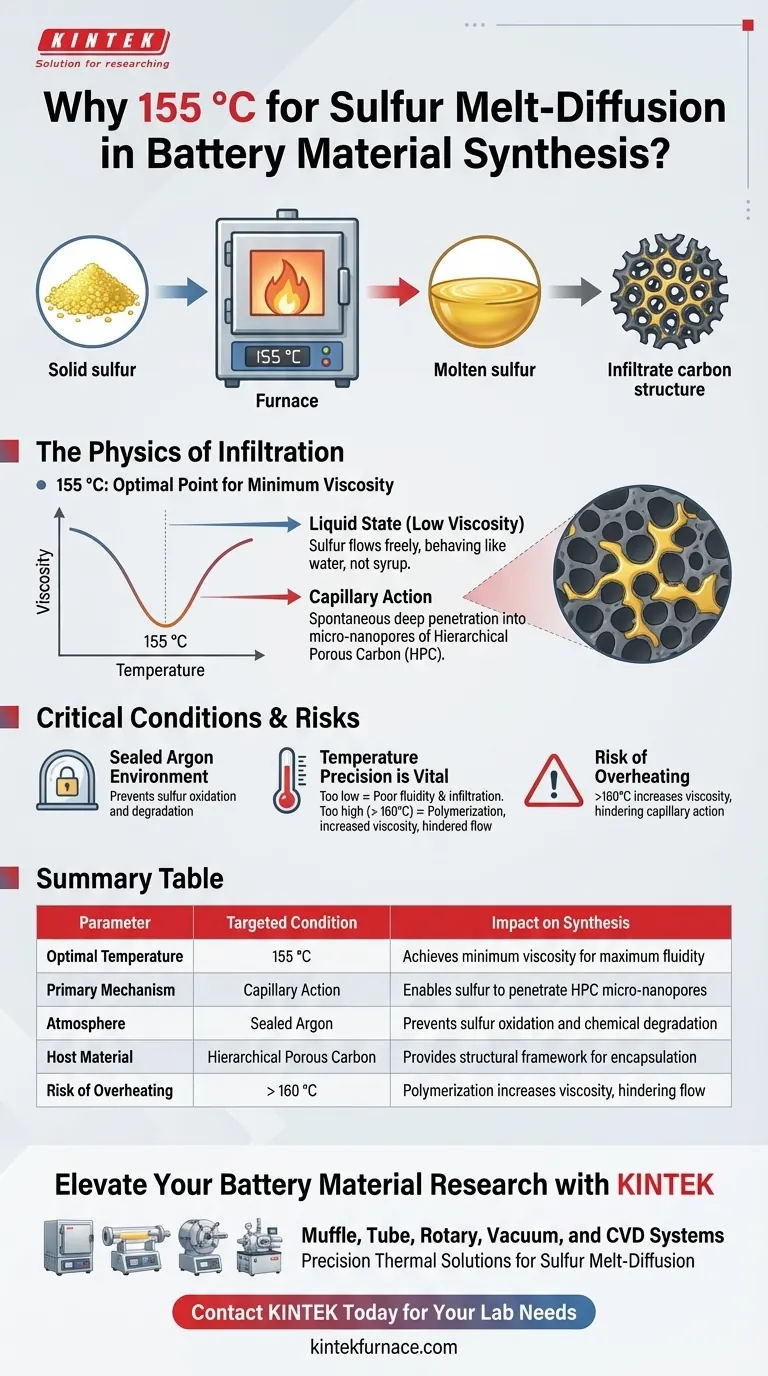

La température de 155 °C est choisie spécifiquement pour minimiser la viscosité du soufre fondu. À ce point thermique précis, qui se situe légèrement au-dessus du seuil de fusion du soufre, le matériau présente une fluidité exceptionnelle. Cet état liquide permet au soufre de s'écouler librement, lui permettant d'infiltrer des structures carbonées complexes qui seraient autrement inaccessibles.

En maintenant le four à 155 °C, vous créez les conditions optimales pour l'action capillaire. Dans cet état de viscosité minimale, le soufre fondu peut pénétrer spontanément et efficacement les micro-nanopores du carbone poreux hiérarchique (HPC), assurant un encapsulage profond et uniforme du matériau actif.

La physique de l'infiltration du soufre

Optimisation de la fluidité

L'objectif principal de la technique de diffusion par fusion est de déplacer le soufre solide dans un hôte poreux. À 155 °C, le soufre se transforme en un liquide d'une viscosité extrêmement faible.

Cet état physique est essentiel car le soufre doit se comporter davantage comme de l'eau que comme un sirop épais. Une fluidité élevée garantit que le soufre ne se contente pas de recouvrir la surface de l'hôte carboné, mais qu'il y pénètre réellement.

Exploitation de l'action capillaire

Une fois que le soufre atteint cet état de faible viscosité, il s'appuie sur l'action capillaire pour se déplacer.

Cette force naturelle attire le soufre liquide dans les vides microscopiques du carbone poreux hiérarchique (HPC). Sans la faible viscosité obtenue à 155 °C, les forces capillaires seraient insuffisantes pour entraîner le soufre profondément dans les plus petits micro-nanopores.

Le rôle de l'environnement scellé

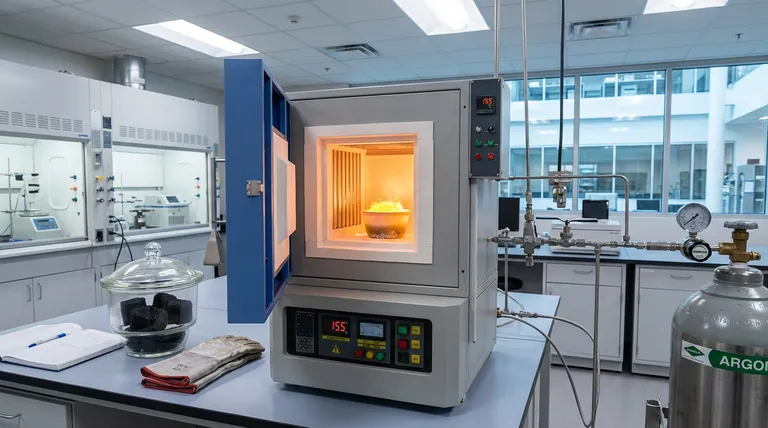

Ce processus est mené dans un environnement scellé à l'argon.

Le soufre étant réactif et sujet à l'oxydation à haute température, l'atmosphère inerte d'argon protège l'intégrité chimique des matériaux. Elle garantit que l'interaction reste purement physique (infiltration) plutôt que chimique (dégradation) pendant la phase de chauffage.

Comprendre les compromis

La précision de la température est vitale

Bien que 155 °C soit la cible, tout écart par rapport à cette température peut compromettre la synthèse.

Si la température descend trop bas (plus proche du point de fusion), le soufre peut ne pas atteindre la fluidité nécessaire pour pénétrer les pores les plus profonds. Cela entraîne un mauvais contact entre le soufre et l'hôte carboné, réduisant les performances de la batterie.

Le risque de viscosité à des températures plus élevées

Il est essentiel de ne pas dépasser significativement 155 °C.

Bien que la référence principale mentionne 155 °C pour sa faible viscosité, il est important de noter que la viscosité du soufre ne diminue pas linéairement avec la chaleur indéfiniment. Une surchauffe peut altérer la structure moléculaire du soufre, augmentant potentiellement la viscosité et entravant l'action capillaire que vous essayez d'induire.

Faire le bon choix pour votre synthèse

Pour maximiser l'efficacité de votre processus de diffusion par fusion du soufre, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est le remplissage profond des pores : Assurez-vous que votre four crée une zone uniforme de 155 °C pour maintenir une viscosité minimale pendant toute la période de trempage.

- Si votre objectif principal est la pureté des matériaux : Vérifiez rigoureusement votre joint d'argon, car la fluidité élevée du soufre à cette température augmente sa surface et sa susceptibilité à l'oxydation en cas de fuites.

Maîtriser la technique de diffusion par fusion nécessite de faire confiance à la physique de la viscosité pour laisser le soufre faire le travail pour vous.

Tableau récapitulatif :

| Paramètre | Condition ciblée | Impact sur la synthèse |

|---|---|---|

| Température optimale | 155 °C | Atteint une viscosité minimale pour une fluidité maximale |

| Mécanisme principal | Action capillaire | Permet au soufre de pénétrer les micro-nanopores du HPC |

| Atmosphère | Argon scellé | Prévient l'oxydation et la dégradation chimique du soufre |

| Matériau hôte | Carbone poreux hiérarchique | Fournit le cadre structurel pour l'encapsulage |

| Risque de surchauffe | > 160 °C | La polymérisation augmente la viscosité, entravant le flux |

Élevez votre recherche sur les matériaux de batterie avec KINTEK

La précision fait la différence entre une batterie haute performance et une synthèse ratée. KINTEK fournit les solutions thermiques avancées nécessaires pour maîtriser la technique de diffusion par fusion du soufre. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos exigences spécifiques en matière d'uniformité de température et d'atmosphère inerte.

Ne laissez pas les fluctuations de température compromettre votre infiltration capillaire. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en laboratoire et découvrez comment nos fours de haute précision peuvent garantir que vos matériaux actifs soient parfaitement encapsulés à chaque fois.

Guide Visuel

Références

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la signification du processus de carbonisation en deux étapes pour les EN-LCNF ? Libérez le stockage d'énergie haute performance

- Quelle est la nécessité du préchauffage des matériaux de renforcement ? Éliminer les défauts dans les alliages d'aluminium

- Quel est le but de l'utilisation d'une étuve de laboratoire pour le recyclage des catalyseurs ? Optimiser les performances et l'intégrité des données

- Quelles sont les utilisations des fours de laboratoire ? L'outil essentiel pour la transformation des matériaux

- Comment un four sous vide contribue-t-il à la performance des boues d'électrodes composites ? Améliorer la durée de vie et la stabilité de la batterie

- Quel rôle joue un récipient sous pression fermé lors de la carbonatation du gamma-C2S ? Accélérer la minéralisation

- Quelle est la fonction principale du compactage des mélanges de PVC et d'oxydes métalliques ? Amélioration de l'efficacité de la déchloration

- Comment un microphone sans contact à haute sensibilité aide-t-il à détecter les fissures lors de la solidification du laitier en fusion ?