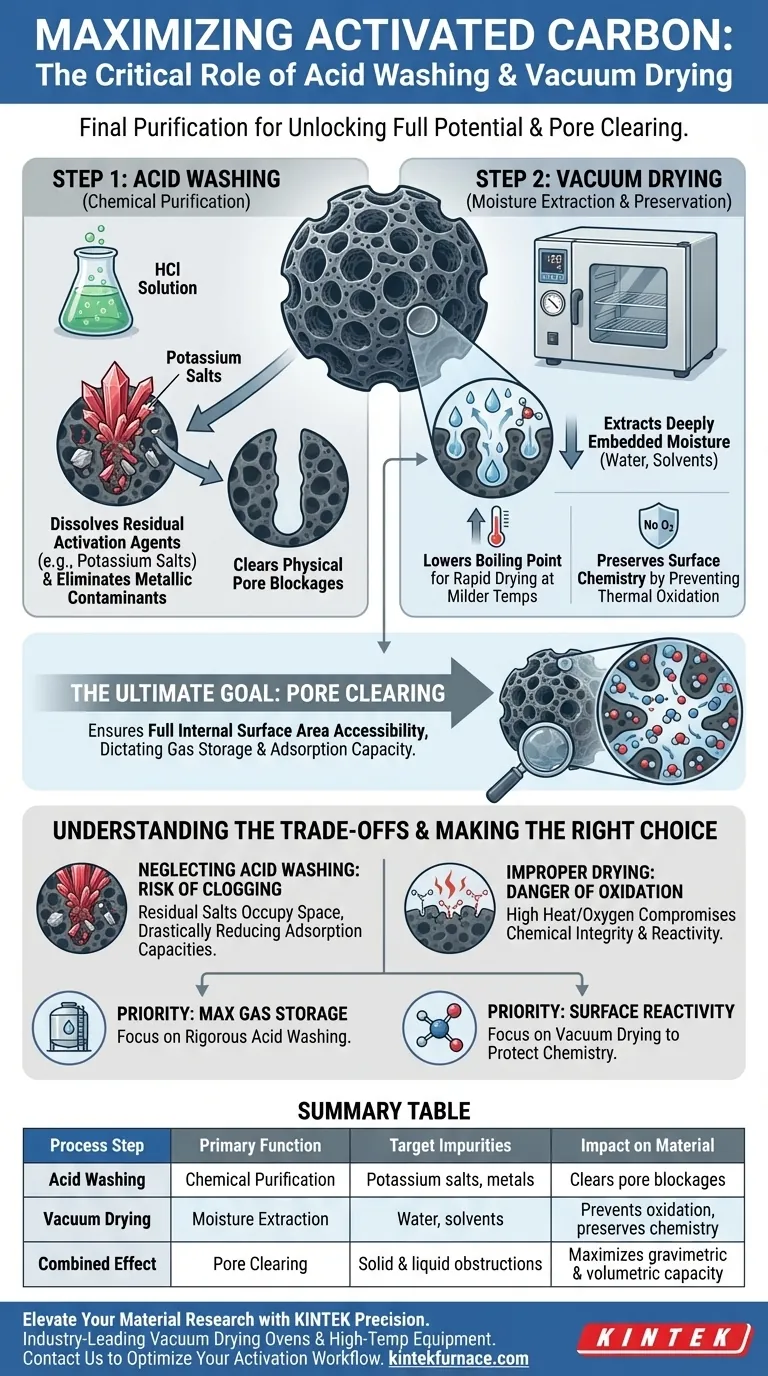

Le lavage acide et le séchage sous vide constituent l'étape de purification finale nécessaire pour libérer tout le potentiel des matériaux de charbon actif. Le lavage acide dissout chimiquement les agents d'activation résiduels, en particulier les sels de potassium et les impuretés métalliques, tandis que le séchage sous vide élimine efficacement l'humidité et les solvants du plus profond de la structure poreuse.

L'objectif ultime de cette séquence en deux étapes est le nettoyage des pores. En éliminant les blocages physiques, qu'il s'agisse de sels solides ou d'humidité liquide, vous vous assurez que la surface interne est entièrement accessible, ce qui dicte directement la capacité du matériau à stocker des gaz et à les adsorber.

Le rôle du lavage acide

Dissolution des impuretés solides

Le processus d'activation utilise souvent des agents chimiques, laissant des résidus tels que des sels de potassium. Le lavage acide, utilisant généralement une solution d'acide chlorhydrique (HCl), est la méthode principale pour dissoudre ces sels.

Élimination des contaminants métalliques

Au-delà des sels d'activation, le précurseur de carbone ou l'équipement de traitement peut introduire des impuretés métalliques. Le lavage acide agit comme un décapage chimique, lixiviant ces métaux de la matrice carbonée pour garantir un produit final de haute pureté.

La nécessité du séchage sous vide

Extraction de l'humidité profondément incrustée

Après le lavage, la structure poreuse est saturée d'eau ou de solvants tels que l'éthanol. Un four de séchage sous vide, fonctionnant à des températures d'environ 120 °C, est utilisé pour évaporer de force ce liquide piégé dans les micropores et les mésopores.

Abaissement du point d'ébullition

L'application d'un vide réduit la pression entourant le matériau, ce qui abaisse le point d'ébullition de l'eau et des solvants. Cela permet un séchage rapide sans nécessiter de chaleur excessive qui pourrait endommager la structure carbonée.

Préservation de la chimie de surface

Le séchage standard à haute température peut entraîner une oxydation thermique, qui détruit les groupes fonctionnels actifs bénéfiques à la surface du carbone. Le séchage sous vide atténue ce risque en éliminant l'oxygène de l'environnement et en permettant un séchage efficace à des températures plus douces.

Comprendre les compromis

Le risque d'une purification incomplète

Si vous négligez le lavage acide, les sels résiduels occuperont physiquement l'espace poreux. Ce "bouchage" réduit considérablement les capacités d'adsorption gravimétrique et volumétrique, rendant le matériau moins efficace pour les applications de stockage de gaz.

Le danger d'un séchage inapproprié

Sauter l'étape du vide ou sécher dans un environnement riche en oxygène peut compromettre l'intégrité chimique du matériau. Bien que les pores puissent éventuellement sécher, la chimie de surface peut être modifiée par l'oxydation, modifiant la façon dont le carbone interagit avec les gaz cibles ou les adsorbants.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de vos matériaux carbonés, adaptez votre post-traitement à vos métriques de performance spécifiques :

- Si votre objectif principal est une capacité de stockage de gaz maximale : Privilégiez un lavage acide rigoureux pour vous assurer que chaque pore est complètement débarrassé des sels et des obstructions métalliques.

- Si votre objectif principal est la réactivité chimique de surface : Assurez-vous d'utiliser un four de séchage sous vide pour protéger les groupes fonctionnels sensibles de l'oxydation thermique pendant la phase de séchage.

En nettoyant méticuleusement l'architecture interne du carbone, vous transformez un matériau brut traité en un adsorbant haute performance.

Tableau récapitulatif :

| Étape du processus | Fonction principale | Impuretés ciblées | Impact sur le matériau |

|---|---|---|---|

| Lavage acide | Purification chimique | Sels de potassium, contaminants métalliques | Nettoie les blocages physiques des pores |

| Séchage sous vide | Extraction d'humidité | Eau, solvants (éthanol) | Prévient l'oxydation et préserve la chimie |

| Effet combiné | Nettoyage des pores | Obstructions solides et liquides | Maximise la capacité gravimétrique et volumétrique |

Élevez vos recherches sur les matériaux avec la précision KINTEK

Ne laissez pas les impuretés résiduelles compromettre les performances de votre charbon actif. KINTEK fournit des fours de séchage sous vide de pointe et des équipements de laboratoire spécialisés à haute température conçus pour préserver les chimies de surface sensibles tout en garantissant une purification en profondeur des pores.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD entièrement personnalisables, adaptés aux besoins uniques des scientifiques des matériaux carbonés. Que vous développiez des recherches sur le stockage de gaz ou que vous affiniez des adsorbants de haute pureté, notre équipe technique est prête à vous aider.

Contactez KINTEK dès aujourd'hui pour optimiser votre flux de travail d'activation

Guide Visuel

Références

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est le rôle d'un système de chauffage de précision dans la synthèse des HEA ? Atteindre l'uniformité atomique à 220 °C

- Quel est le but technique du processus de broyage à billes pour le Ti12%Zr ? Activation mécanique et alliage

- Quelle est la fonction principale du compactage des mélanges de PVC et d'oxydes métalliques ? Amélioration de l'efficacité de la déchloration

- Quel est le but du maintien d'un environnement à 70°C dans les expériences Li-NASICON ? Accélérez votre recherche sur les batteries

- Quelle est la signification de l'application de contraintes de déplacement complètes aux points d'entrée fixes ? Assurer la précision thermique

- Pourquoi un cycle de broyage secondaire et de resinterisation est-il utilisé dans la préparation du BiCuSeO ? Atteindre une densité matérielle maximale

- Comment le problème de l'oxydation superficielle et de la décarburation est-il résolu lors du traitement thermique conventionnel ? Découvrez la méthode de l'allocation d'usinage

- Pourquoi les films minces de g-C3N4 doivent-ils être métallisés avant le MEB ? Obtenir une imagerie haute résolution grâce au dépôt sous vide