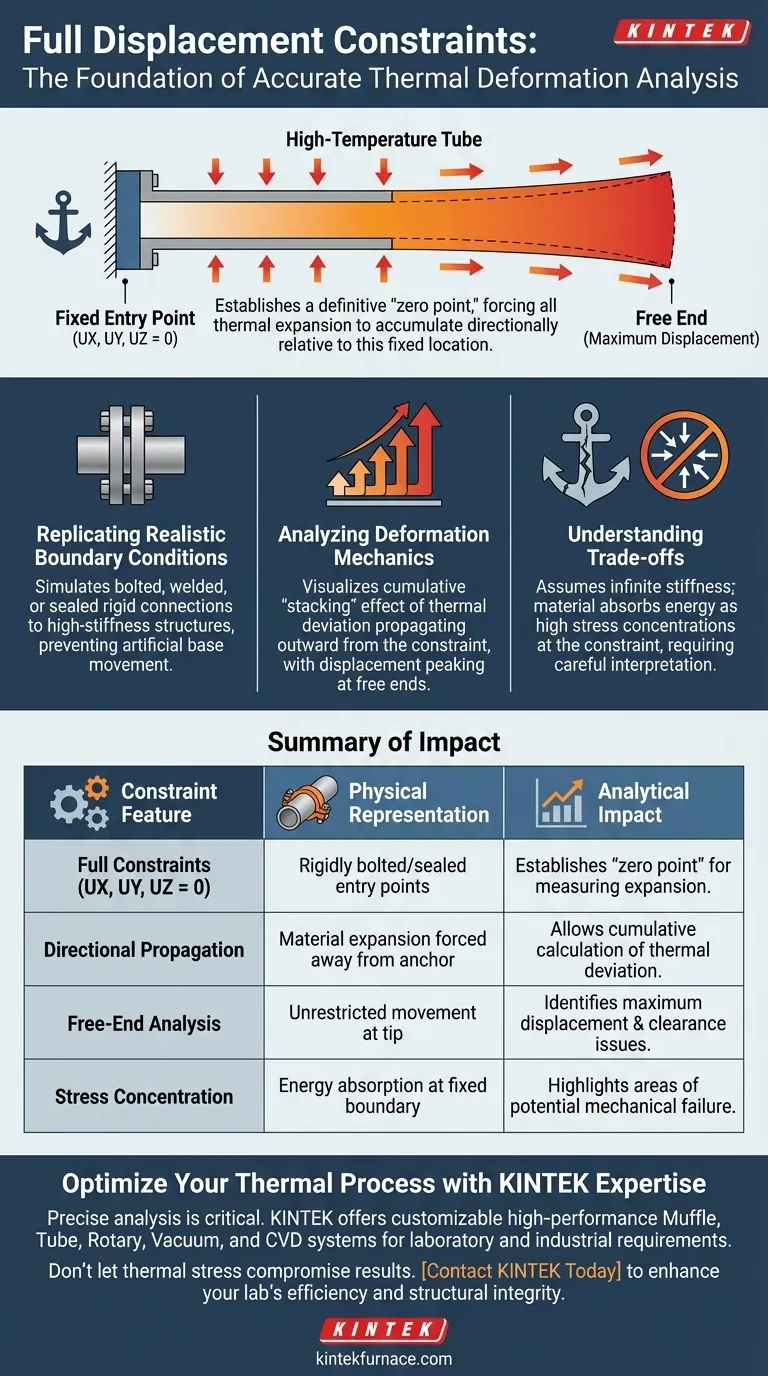

L'application de contraintes de déplacement complètes aux points d'entrée fixes constitue l'ancrage fondamental pour une simulation thermique précise. En définissant la translation sur les trois axes (UX, UY, UZ) à zéro, vous reproduisez mathématiquement les conditions rigides où les composants sont scellés ou fixés à des structures de haute rigidité. Cela établit un "point zéro" définitif, forçant toute la dilatation thermique à s'accumuler directionnellement par rapport à cet emplacement fixe.

Point clé à retenir Les contraintes complètes sont essentielles pour calculer l'accumulation réaliste de la déformation thermique. Elles révèlent comment les déviations thermiques se propagent dans l'assemblage, expliquant pourquoi l'amplitude du déplacement atteint généralement son maximum aux extrémités libres de la structure.

Simulation de conditions aux limites réalistes

Reproduction des connexions rigides

Dans les assemblages de tubes à haute température, les points d'entrée ne sont généralement pas flottants. Ils sont généralement boulonnés, soudés ou scellés à des composants plus lourds et plus rigides.

L'application de contraintes complètes (UX=UY=UZ=0) est le moyen le plus précis de simuler cette réalité physique. Elle empêche les mouvements artificiels à la base, garantissant que la simulation reflète un système véritablement ancré.

Définition de la ligne de base structurelle

Sans point de référence fixe, les données de déformation thermique manquent de contexte.

Ces contraintes établissent l'origine de toute l'analyse. Elles définissent le "début" de l'assemblage, permettant au logiciel de mesurer exactement dans quelle mesure la géométrie dévie de sa position d'origine lorsque la chaleur est appliquée.

Analyse de la mécanique de déformation

L'accumulation de la déviation thermique

La dilatation thermique dans un système contraint est cumulative.

Étant donné que le point d'entrée ne peut pas bouger, la dilatation du matériau doit se propager vers l'extérieur. Les contraintes vous permettent de visualiser cet effet "d'empilement", où de petites dilatations par unité de longueur s'additionnent pour former des changements géométriques significatifs sur la longueur du tube.

Prédiction du comportement aux extrémités libres

Le résultat direct de la fixation des points d'entrée est l'amplification du mouvement à l'extrémité opposée.

La simulation montrera que le déplacement n'est pas uniforme. Au lieu de cela, il atteint son maximum aux extrémités libres, les plus éloignées des contraintes. Cette information est essentielle pour prédire les problèmes d'espace libre ou les risques de contact dans l'assemblage final.

Comprendre les compromis

L'hypothèse de rigidité infinie

L'application de contraintes complètes suppose que la structure de support est infiniment rigide.

Bien que cela soit souvent suffisant pour l'analyse des tubes, il s'agit d'une idéalisation. En réalité, même les structures de haute rigidité peuvent fléchir légèrement sous des charges extrêmes.

Concentrations de contraintes

En empêchant tout mouvement au point d'entrée, la simulation force le matériau à absorber l'énergie sous forme de contrainte plutôt que de mouvement.

Cela montrera probablement des concentrations de contraintes élevées au niveau de la contrainte. Vous devez déterminer si ces contraintes représentent de réels risques physiques ou des artefacts de la condition aux limites rigide.

Faire le bon choix pour votre analyse

Pour maximiser la valeur de votre simulation, alignez votre stratégie de contrainte sur vos objectifs analytiques :

- Si votre objectif principal est de visualiser l'expansion totale : Utilisez des contraintes complètes pour observer clairement comment la déformation s'accumule de la base à la pointe.

- Si votre objectif principal est la vérification des jeux : fiez-vous aux données aux "extrémités libres", car les contraintes fixes garantissent que c'est là que le déplacement maximal se produira.

La contrainte correcte des points d'entrée transforme les données thermiques abstraites en une carte prédictive du mouvement structurel.

Tableau récapitulatif :

| Caractéristique de la contrainte | Représentation physique | Impact analytique |

|---|---|---|

| Contraintes complètes (UX, UY, UZ = 0) | Points d'entrée rigidement boulonnés, soudés ou scellés | Établit un "point zéro" définitif pour mesurer l'expansion |

| Propagation directionnelle | Dilatation du matériau forcée loin de l'ancrage | Permet le calcul cumulatif de la déviation thermique |

| Analyse des extrémités libres | Mouvement sans restriction à l'extrémité de l'assemblage | Identifie le déplacement maximal et les problèmes d'espace libre potentiels |

| Concentration de contraintes | Absorption d'énergie à la limite fixe | Met en évidence les zones de défaillance mécanique potentielle sous charge thermique |

Optimisez votre processus thermique avec l'expertise KINTEK

Une analyse précise de la déformation thermique est essentielle pour la longévité des équipements à haute température. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, entièrement personnalisables pour répondre à vos exigences uniques en laboratoire ou dans l'industrie.

Ne laissez pas les contraintes thermiques compromettre vos résultats. Nos fours spécialisés haute température sont conçus pour répondre aux exigences rigoureuses de la simulation thermique avancée et de la production. Contactez KINTEK dès aujourd'hui pour découvrir comment notre excellence en ingénierie peut améliorer l'efficacité et l'intégrité structurelle de votre laboratoire.

Guide Visuel

Références

- Nenghong Zheng, Ye Chen. Numerical Simulation Research on Screen Superheater of Supercritical Circulating Fluidized Bed Boiler. DOI: 10.54691/czsm3b20

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le but de l'argon de haute pureté dans le traitement thermique des alliages Al-Cu-Mn-Zr-V ? Protégez l'intégrité de votre matériau

- Comment un système de mesure de température infrarouge de haute précision influence-t-il la qualité du frittage des céramiques Al2O3/TiC ?

- Quels sont les inconvénients du compactage à froid et du frittage ? Porosité plus élevée et propriétés mécaniques plus faibles

- Pourquoi l'utilisation d'alliages de brasage actifs contenant de l'argent est-elle interdite dans les TEG ? Prévenir la dégradation des semi-conducteurs

- Comment un système de frittage flash (FS) améliore-t-il l'efficacité ? Débloquez une production rapide pour les composites de diborure de titane

- Pourquoi un autoclave en acier inoxydable à haute pression est-il requis pour le charbon actif ? Optimisez la synthèse de carbone haute performance

- Quelle est la fonction d'un réacteur à haute pression dans la carbonisation hydrothermale ? Maîtriser l'efficacité de la conversion de la biomasse

- Quels sont quelques exemples de procédés de chauffage industriel à haute température ? Explorez les applications clés et les avantages