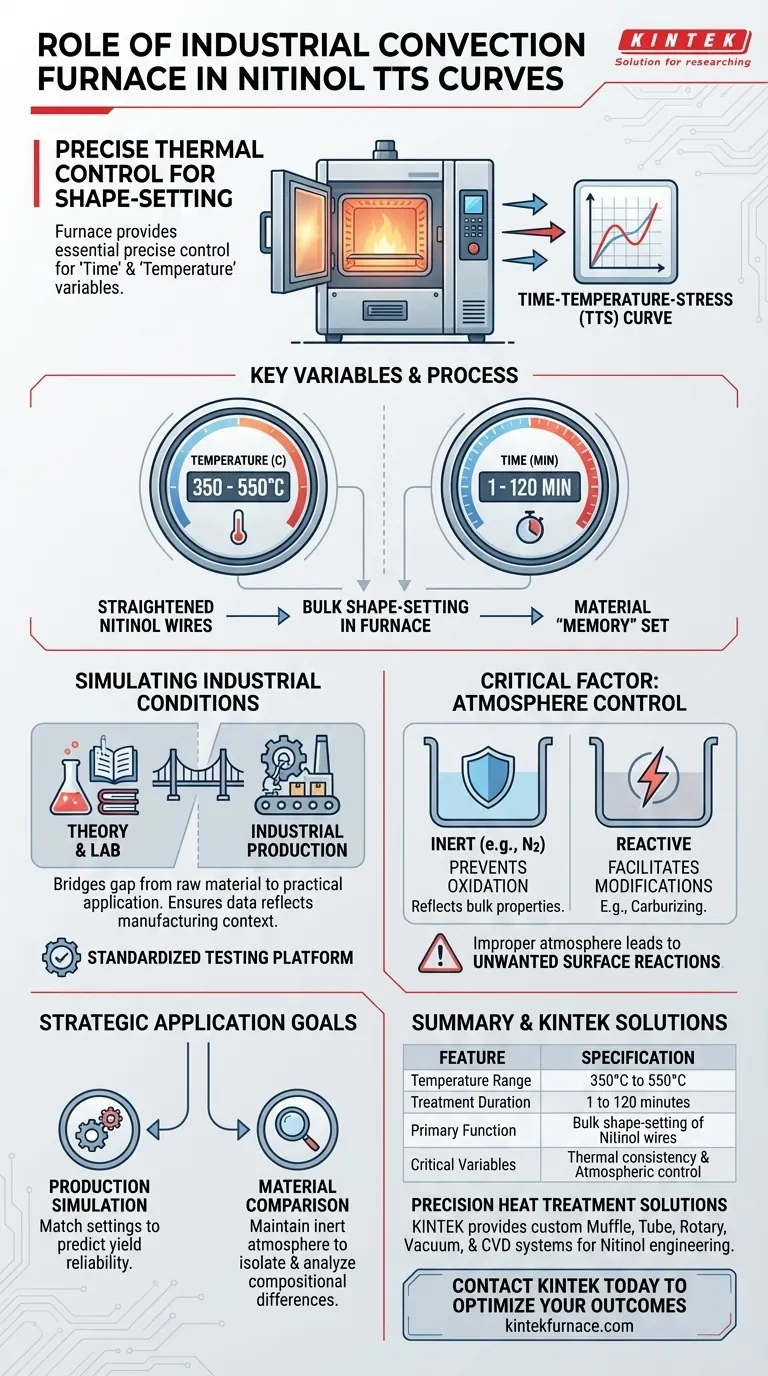

Le rôle d'un four à air à convection industrielle est de fournir le contrôle thermique précis requis pour définir les variables « Temps » et « Température » essentielles à la construction des courbes Temps-Température-Contrainte (TTS). Plus précisément, le four est utilisé pour le traitement thermique et la mise en forme en vrac des fils de Nitinol redressés, permettant aux chercheurs de simuler les conditions de traitement industrielles dans une plage de température de 350 à 550 °C et des durées allant de 1 à 120 minutes.

En simulant des environnements industriels de mise en forme de la mémoire de forme, le four à convection comble le fossé entre la théorie des matières premières et l'application pratique. Il fournit une plateforme thermique standardisée, garantissant que les courbes TTS résultantes reflètent avec précision la manière dont différentes compositions de Nitinol réagiront mécaniquement dans un contexte de fabrication.

Établir une plateforme de test standardisée

Simulation des conditions industrielles

Pour construire des courbes TTS significatives, vous ne pouvez pas vous fier à des données thermiques théoriques ; vous devez reproduire l'environnement réel auquel le matériau sera confronté pendant la fabrication.

Le four à air à convection industrielle simule ces environnements industriels de mise en forme de la mémoire de forme. Cela garantit que les données collectées ne sont pas seulement académiques, mais directement applicables aux processus de production.

Paramètres thermiques précis

Le four offre une fenêtre de fonctionnement large mais contrôlée, essentielle pour cartographier le comportement du matériau.

Il prend en charge des durées de traitement thermique allant de 1 à 120 minutes.

Simultanément, il maintient des points de consigne critiques entre 350 et 550 °C, couvrant la plage standard requise pour la mise en forme du Nitinol.

La mécanique de la réponse du matériau

Mise en forme en vrac

La fonction principale du four dans ce contexte est le traitement en vrac des fils de Nitinol redressés.

Ce processus définit la « mémoire » du matériau, définissant la forme de base à laquelle l'alliage tentera de revenir.

Analyse des variations mécaniques

Une fois l'historique thermique établi par le four, le matériau peut être soumis à une contrainte pour générer la courbe TTS finale.

Cette plateforme permet aux ingénieurs d'analyser les différences de réponse mécanique entre diverses compositions de Nitinol. En gardant les variables thermiques constantes et contrôlées, toute variance dans la courbe TTS peut être attribuée à la composition du matériau elle-même.

Comprendre les compromis

L'impact de l'atmosphère

Bien que la référence principale se concentre sur le contrôle thermique, l'atmosphère du four est une variable critique qui peut altérer vos résultats.

Une atmosphère inappropriée peut entraîner des réactions de surface indésirables, telles que l'oxydation, qui peuvent fausser les données mécaniques du fil.

Environnements inertes vs réactifs

Selon la configuration spécifique du four, l'atmosphère peut être ajustée pour protéger ou modifier le matériau.

Une atmosphère chimiquement inerte est souvent utilisée pour prévenir l'oxydation, garantissant que la courbe TTS reflète les propriétés du matériau en vrac plutôt que les défauts de surface. Inversement, une atmosphère réactive peut être utilisée si l'objectif est de faciliter des modifications de surface spécifiques telles que la cémentation.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à convection industrielle pour la construction de courbes TTS, alignez vos réglages sur vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est la simulation de production : Adaptez exactement la température et la durée du four (350-550 °C, 1-120 min) à vos spécifications de fabrication prévues pour prédire la fiabilité du rendement.

- Si votre objectif principal est la comparaison de matériaux : Maintenez une atmosphère strictement inerte et des cycles thermiques identiques pour isoler et analyser les différences mécaniques entre les différentes compositions de Nitinol.

Des courbes TTS fiables dépendent non seulement de la mesure de la contrainte, mais aussi de la cohérence absolue de l'historique thermique fourni par votre four.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle |

|---|---|

| Plage de température | 350 °C à 550 °C |

| Durée du traitement | 1 à 120 minutes |

| Fonction principale | Mise en forme en vrac des fils de Nitinol |

| Application des données | Simulation des environnements de fabrication industrielle |

| Variables critiques | Cohérence thermique et contrôle atmosphérique |

Traitement thermique de précision pour l'ingénierie du Nitinol

Pour construire des courbes Temps-Température-Contrainte (TTS) fiables, vous avez besoin d'une cohérence thermique absolue et d'équipements spécialisés. KINTEK fournit des solutions leaders de l'industrie, soutenues par une R&D experte et une fabrication avancée. Notre gamme de systèmes Muffle, Tube, Rotatif, sous Vide et CVD est entièrement personnalisable pour répondre aux exigences thermiques uniques de la mise en forme du Nitinol et de la recherche sur les matériaux.

Assurez l'intégrité de vos données avec des fours de laboratoire haute performance conçus pour la précision. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et découvrez comment notre expertise peut optimiser vos résultats de production et de recherche.

Guide Visuel

Références

- Scott W. Robertson, Eric Veit. Nitinol Post-Shape-Setting Time Temperature Transformation (TTT) and Time Temperature Stress (TTS) Properties. DOI: 10.1007/s40830-025-00541-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un four à haute température facilite-t-il la pyrolyse éclair ? Optimisez les performances des catalyseurs Fe-N-C

- Quelles sont les applications typiques d'un four à atmosphère ? Débloquez la précision dans le traitement des métaux et des matériaux

- Quels problèmes surviennent lorsque des matériaux métalliques ordinaires sont chauffés dans un four à air ? Éviter l'oxydation et la fragilisation

- Quelle fonction protectrice l'atmosphère du four assure-t-elle ? Essentielle pour prévenir l'oxydation et la décarburation

- Quel rôle joue l'atmosphère du four dans le transfert de chaleur ? Optimisez votre processus avec KINTEK

- Quel rôle joue un four à haute température dans la croissance des cristaux de silicate d'uranyle ? Maîtriser le contrôle thermique de précision

- Pourquoi un four de recuit sous atmosphère protectrice est-il nécessaire pour le traitement des barres de cuivre renforcé par dispersion d'alumine (ADSC) après le processus d'extrusion à chaud ? Assurer la stabilité dimensionnelle et des résultats sans ox

- Quelles fonctionnalités supplémentaires un four à atmosphère offre-t-il par rapport à un four à moufle ? Débloquez le traitement avancé des matériaux.