Fondamentalement, une atmosphère de four protectrice crée un environnement chimique contrôlé qui protège les pièces chauffées contre la réaction avec l'air ambiant. Cette barrière de gaz inerte ou réactif est essentielle pour prévenir les changements de surface nuisibles, tels que l'oxydation (calamine) et la décarburation (perte de carbone), qui peuvent compromettre l'intégrité et les performances du composant final.

La fonction principale d'une atmosphère protectrice n'est pas seulement de protéger une pièce, mais de contrôler activement l'environnement chimique à haute température. Cela garantit que les propriétés de surface du matériau sont préservées ou modifiées intentionnellement pour répondre à des spécifications d'ingénierie précises.

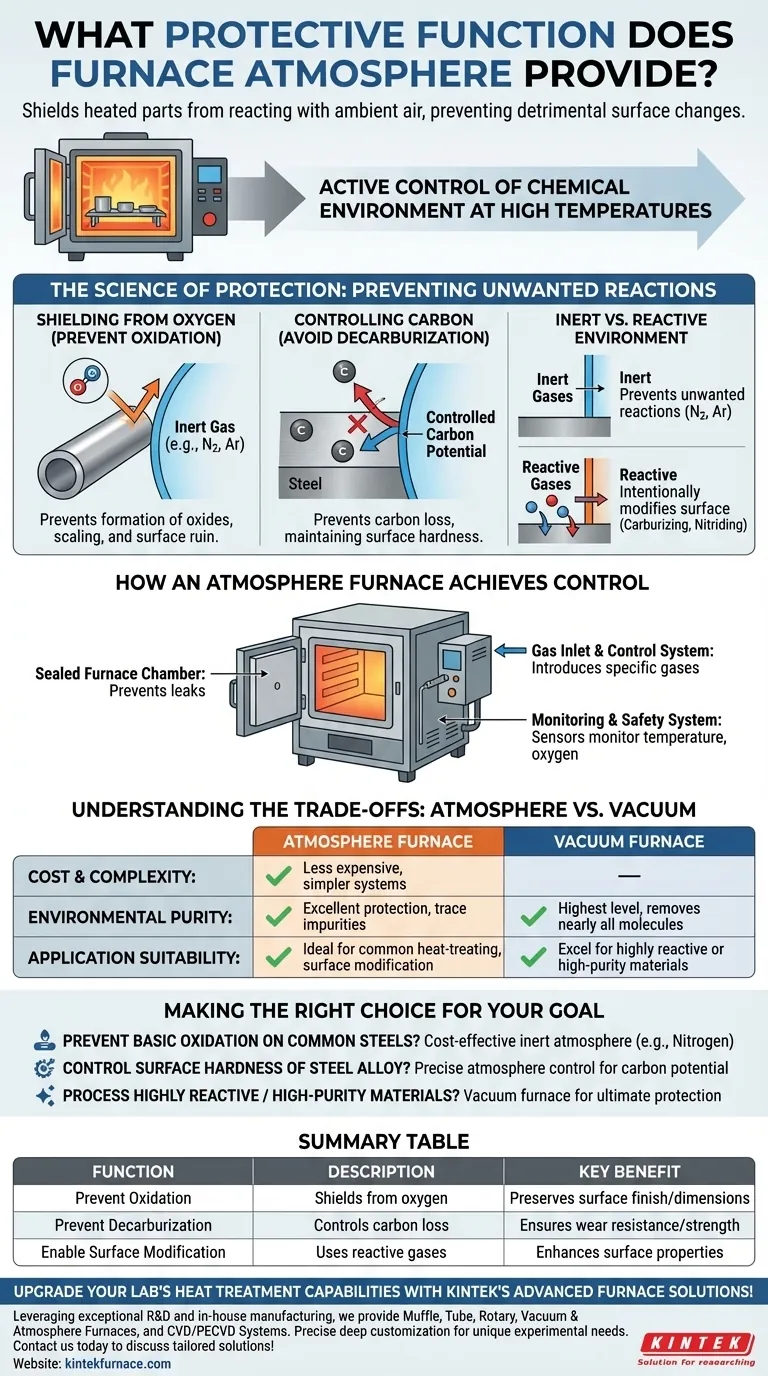

La science de la protection : prévenir les réactions indésirables

Lorsque les métaux sont chauffés, leur réactivité augmente considérablement. Une atmosphère protectrice contrecarre directement les effets négatifs qui se produiraient autrement à l'air libre, garantissant que les propriétés du matériau ne sont pas dégradées pendant le processus thermique.

Protection contre l'oxygène pour prévenir l'oxydation

À haute température, la plupart des métaux réagissent facilement avec l'oxygène de l'air pour former des oxydes à leur surface. Ce processus, connu sous le nom d'oxydation ou de formation de calamine, peut ruiner l'état de surface, altérer les dimensions et créer une couche externe fragile qui doit être éliminée par une étape secondaire coûteuse. Une atmosphère protectrice déplace l'oxygène, créant un environnement inerte où ces réactions ne peuvent pas se produire.

Contrôle du carbone pour éviter la décarburation

Pour les aciers au carbone, l'exposition à l'oxygène et à la vapeur d'eau à haute température peut provoquer la diffusion du carbone hors de la surface. Cette perte de carbone, ou décarburation, entraîne une couche superficielle molle et affaiblie, ce qui peut être catastrophique pour les composants qui dépendent de la dureté de surface pour leur résistance à l'usure, tels que les engrenages ou les roulements. La composition de l'atmosphère peut être contrôlée pour avoir un « potentiel carbone » spécifique, empêchant cette perte de carbone.

Création d'un environnement inerte ou réactif

Les atmosphères protectrices peuvent être soit inertes, soit réactives. Les atmosphères inertes, utilisant des gaz comme l'argon ou l'azote, empêchent simplement les réactions indésirables. Les atmosphères réactives, en revanche, sont conçues pour provoquer intentionnellement une réaction de surface souhaitée, telle que la carburation (ajout de carbone) ou la nitruration (ajout d'azote) pour durcir la surface.

Comment un four à atmosphère assure le contrôle

Un four spécialisé est nécessaire pour contenir et gérer l'atmosphère protectrice. Ceci est accompli grâce à une combinaison de conception mécanique précise et de systèmes de contrôle sophistiqués.

La chambre du four scellée

Le processus commence par une chambre de chauffage hermétiquement scellée. Le corps du four et la porte sont construits avec des joints robustes pour empêcher le gaz protecteur de fuir et, plus important encore, pour empêcher l'air ambiant de pénétrer et de contaminer l'environnement contrôlé.

L'entrée de gaz et le système de contrôle

Des systèmes d'entrée et de sortie de gaz dédiés permettent d'introduire des gaz spécifiques — tels que des mélanges d'azote, d'argon ou d'hydrogène — dans la chambre. Un système de contrôle de l'atmosphère régule précisément les débits et les ratios de ces gaz pour créer et maintenir l'environnement chimique désiré tout au long du cycle de chauffage.

Le système de surveillance et de sécurité

Pour assurer l'intégrité du processus, des capteurs surveillent constamment les paramètres critiques tels que la température et la teneur en oxygène à l'intérieur du four. Si un capteur détecte une anomalie — comme une fuite d'oxygène — le système peut déclencher une alarme ou initier un arrêt automatique pour protéger à la fois le four et les pièces en cours de traitement.

Comprendre les compromis : atmosphère par rapport au vide

Bien que très efficaces, les fours à atmosphère contrôlée ne sont pas la seule solution. Ils se situent sur un spectre de contrôle environnemental, les fours à vide représentant la principale alternative.

Coût et complexité

Les fours à atmosphère sont généralement moins chers à l'achat et à l'utilisation que les fours à vide. Les systèmes mécaniques requis pour introduire et gérer les gaz à pression atmosphérique ou proche sont plus simples que les pompes à haute puissance et les chambres robustes nécessaires pour atteindre un vide poussé.

Niveau de pureté environnementale

Un four à vide offre le plus haut niveau de pureté en éliminant presque toutes les molécules de la chambre, offrant une protection ultime pour les matériaux extrêmement réactifs comme le titane ou les métaux réfractaires. Les fours à atmosphère offrent une excellente protection mais contiendront toujours des traces d'impuretés provenant du gaz d'alimentation ou de légères fuites.

Adéquation des applications

Les fours à atmosphère sont idéaux pour une vaste gamme de processus de traitement thermique courants, y compris le revenu neutre, le recuit et la carburation des aciers. Leur capacité à utiliser des gaz réactifs est un avantage clé pour les traitements de modification de surface. Les fours à vide excellent là où même une interaction minimale avec la surface est inacceptable.

Faire le bon choix pour votre objectif

La décision d'utiliser un type spécifique d'atmosphère protectrice dépend entièrement du matériau traité et des propriétés finales souhaitées.

- Si votre objectif principal est de prévenir l'oxydation de base sur les aciers courants : Une atmosphère inerte simple (comme l'azote) constitue une solution rentable et très fiable.

- Si votre objectif principal est de contrôler la dureté superficielle d'un alliage d'acier : Vous avez besoin d'un four avec un contrôle précis de l'atmosphère pour gérer le potentiel carbone, prévenant la décarburation ou permettant la carburation.

- Si votre objectif principal est de traiter des matériaux très réactifs ou de haute pureté : Un four à vide est souvent le choix supérieur, car il élimine presque tout risque de contamination atmosphérique.

En fin de compte, maîtriser l'atmosphère du four est fondamental pour transformer une matière première en un composant aux performances prévisibles et fiables.

Tableau récapitulatif :

| Fonction | Description | Avantage clé |

|---|---|---|

| Prévenir l'oxydation | Protège les pièces chauffées de l'oxygène pour éviter la formation de calamine | Préserve l'état de surface et les dimensions |

| Prévenir la décarburation | Contrôle la perte de carbone dans les aciers pour maintenir la dureté | Assure la résistance à l'usure et la résistance du composant |

| Permettre la modification de surface | Utilise des gaz réactifs pour la carburation ou la nitruration | Améliore les propriétés de surface pour des applications spécifiques |

Améliorez les capacités de traitement thermique de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, de la prévention de l'oxydation à la mise en œuvre de modifications de surface précises. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos atmosphères de four sur mesure peuvent améliorer vos performances et votre efficacité matérielles !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur