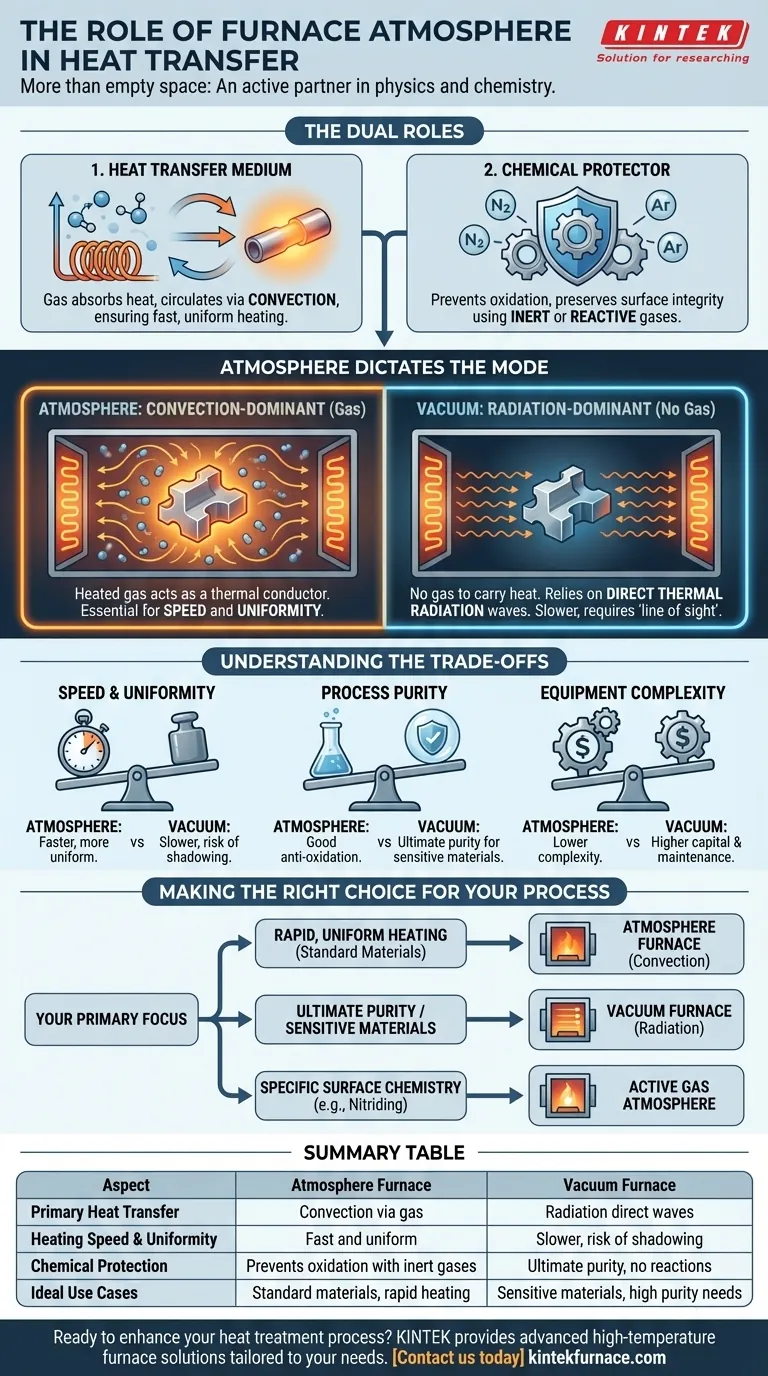

À la base, l'atmosphère du four est un participant actif au processus de chauffage, et non un simple espace vide à l'intérieur de la chambre. Elle fonctionne principalement comme un conducteur thermique, transportant la chaleur des parois du four et des éléments chauffants vers la pièce à usiner. Ce processus, connu sous le nom de convection, est essentiel pour accélérer le transfert de chaleur et assurer un chauffage uniforme du matériau.

Le choix de l'atmosphère du four détermine le mode principal de transfert de chaleur. Alors qu'une atmosphère gazeuse permet un chauffage rapide et uniforme par convection, un vide élimine ce mécanisme, faisant du rayonnement la méthode dominante tout en offrant une protection inégalée contre les réactions chimiques.

Les deux rôles de l'atmosphère du four

L'environnement interne d'un four est conçu pour remplir simultanément deux fonctions critiques : le transfert d'énergie thermique et le contrôle de l'environnement chimique du matériau.

Rôle 1 : Le médium de transfert de chaleur

Dans un four rempli d'un gaz (comme l'air, l'azote ou l'argon), ce gaz devient le véhicule principal du transfert de chaleur. Les éléments chauffants chauffent les molécules de gaz, qui circulent ensuite dans toute la chambre.

Ce mouvement, ou convection, permet au gaz chaud de transférer son énergie thermique à la pièce plus froide. Cette méthode est très efficace pour atteindre toutes les surfaces d'une pièce, favorisant une distribution de température uniforme et constante.

Rôle 2 : Le protecteur chimique

Au-delà de la physique, l'atmosphère joue un rôle chimique crucial. De nombreux processus à haute température, tels que le recuit brillant ou le frittage, provoqueraient l'oxydation ou la réaction indésirable du matériau s'il était exposé à l'oxygène.

L'utilisation d'une atmosphère inerte (comme l'azote ou l'argon) ou d'un gaz réactif spécifique (pour des processus comme la cémentation) empêche ces changements chimiques indésirables, préservant la finition de surface et l'intégrité du matériau.

Comment l'atmosphère dicte le mode de transfert de chaleur

La présence ou l'absence d'une atmosphère gazeuse modifie fondamentalement la façon dont la chaleur se déplace de sa source à la pièce à usiner.

Fours à convection dominante

La plupart des fours industriels fonctionnent avec une atmosphère gazeuse. La chaleur est générée par des éléments électriques — tels que des fils résistifs ou des tiges de carbure de silicium — qui chauffent la chambre environnante et le gaz qu'elle contient.

Ce gaz chauffé devient alors un "conducteur thermique", transportant activement l'énergie dans tout le four. Ce flux convectif est essentiel pour la rapidité et l'uniformité, en particulier pour les pièces aux géométries complexes.

Fours à rayonnement dominant (vide)

Dans un four sous vide, l'atmosphère est supprimée. Avec pratiquement aucune molécule de gaz pour transporter la chaleur, la convection est éliminée.

Dans cet environnement, le transfert de chaleur se produit presque exclusivement par rayonnement thermique — ondes électromagnétiques voyageant des éléments chauffants chauds directement vers la pièce à usiner. C'est similaire à la façon dont le soleil chauffe la Terre à travers le vide spatial. Bien qu'efficace, cela repose sur une "ligne de visée" claire entre la source de chaleur et la pièce.

Comprendre les compromis : Atmosphère vs. Vide

La décision d'utiliser une atmosphère ou un vide implique des compromis importants en termes de performances, de coût et de capacité de processus.

Vitesse et Uniformité

Les fours à atmosphère offrent généralement un chauffage plus rapide et plus uniforme en raison de la nature omniprésente de la convection. Un four sous vide peut souffrir d'un "ombrage", où les parties de la pièce qui ne sont pas en ligne de mire directe des éléments chauffants chauffent plus lentement, créant un gradient de température.

Pureté du processus

Un vide offre la protection ultime contre la contamination, car il n'y a pas de molécules de gaz pour réagir avec la pièce. Ceci est essentiel pour les métaux très sensibles comme le titane ou les métaux réfractaires. Les atmosphères inertes sont excellentes pour prévenir l'oxydation mais ne peuvent pas égaler la pureté d'un vide poussé.

Complexité de l'équipement

Les fours sous vide sont intrinsèquement plus complexes et coûteux. Ils nécessitent des chambres robustes et scellées, des systèmes de pompage sophistiqués pour éliminer l'air et des contrôles de pression précis, ce qui augmente les dépenses d'investissement et de maintenance par rapport aux fours à atmosphère standard.

Faire le bon choix pour votre processus

Le choix de l'environnement approprié est essentiel pour atteindre le résultat souhaité.

- Si votre objectif principal est un chauffage rapide et uniforme de matériaux standards : Un four à atmosphère utilisant la convection est le choix le plus efficace et le plus économique.

- Si votre objectif principal est le traitement de matériaux très sensibles ou la prévention de toute possibilité d'oxydation : Un four sous vide est nécessaire, s'appuyant sur le rayonnement pour le transfert de chaleur afin d'assurer une pureté absolue.

- Si votre objectif principal est d'obtenir une chimie de surface spécifique (par exemple, la nitruration) : Une atmosphère de gaz actif spécialisée est requise, servant à la fois de médium de transfert de chaleur et de réactif chimique.

En fin de compte, la maîtrise du traitement thermique réside dans la compréhension que l'atmosphère du four est un outil puissant pour contrôler à la fois la physique et la chimie de votre processus.

Tableau récapitulatif :

| Aspect | Four à atmosphère | Four sous vide |

|---|---|---|

| Transfert de chaleur primaire | Convection (par gaz) | Rayonnement (ondes directes) |

| Vitesse et uniformité de chauffe | Rapide et uniforme | Plus lent, risque d'ombrage |

| Protection chimique | Prévient l'oxydation avec des gaz inertes | Pureté ultime, pas de réactions |

| Cas d'utilisation idéaux | Matériaux standard, chauffage rapide | Matériaux sensibles, besoins de haute pureté |

Prêt à améliorer votre processus de traitement thermique ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un chauffage rapide et uniforme ou d'une pureté absolue des matériaux, nous avons l'expertise nécessaire pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique