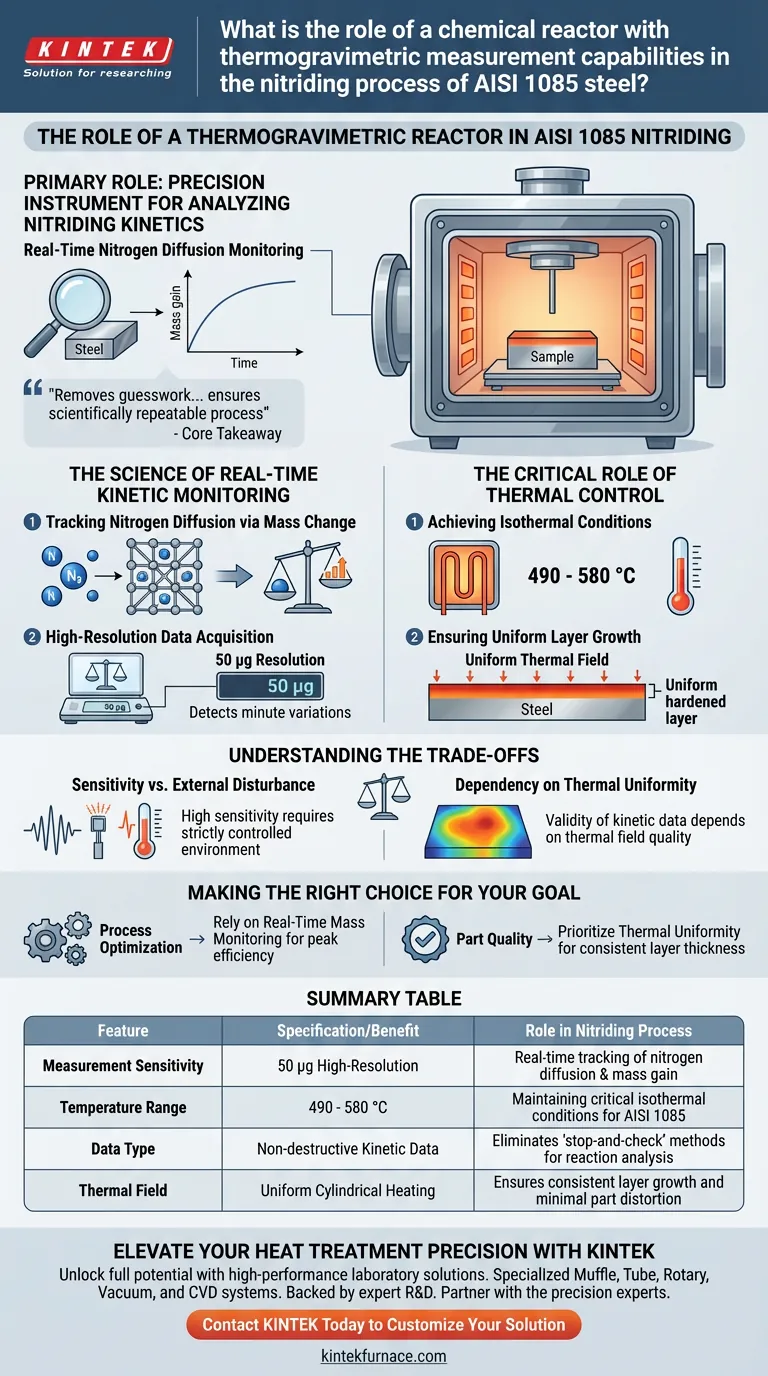

Le rôle principal d'un réacteur chimique doté de capacités thermogravimétriques est de servir d'instrument de précision pour l'analyse de la cinétique de nitruration.

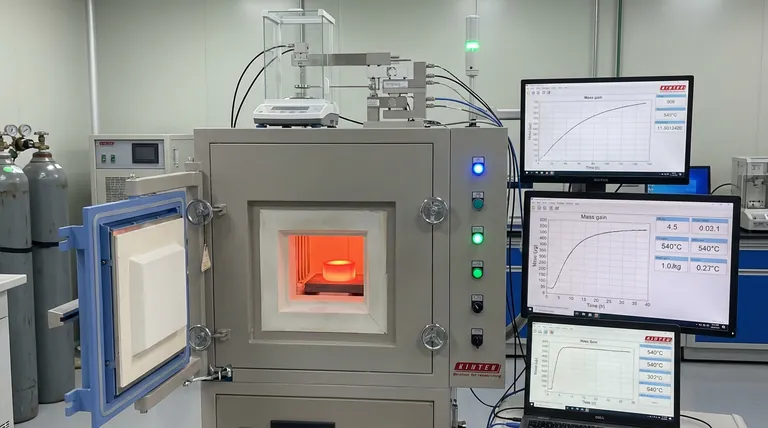

En utilisant un système de mesure de masse à haute résolution, cet équipement permet de surveiller en temps réel la diffusion des atomes d'azote dans l'acier AISI 1085. Cela permet aux chercheurs et aux ingénieurs de quantifier l'augmentation exacte de masse causée par la réaction sans jamais avoir à interrompre le processus expérimental.

Point clé : En corrélant le gain de masse en temps réel (jusqu'à 50 µg) avec les paramètres du processus, cette technologie élimine les approximations dans la nitruration. Elle fournit les données nécessaires pour déterminer des modèles de croissance précis et des efficacités de réaction, garantissant que le processus de durcissement de surface est scientifiquement reproductible plutôt que simplement observé empiriquement.

La science de la surveillance cinétique en temps réel

Suivi de la diffusion de l'azote par changement de masse

Le principe fondamental de ce réacteur est la corrélation entre la masse et la composition chimique. À mesure que les atomes d'azote diffusent dans la surface de l'acier AISI 1085, l'échantillon devient physiquement plus lourd.

Ce réacteur pèse en continu l'échantillon pendant le traitement. Cela offre une fenêtre directe et non destructive sur la progression de la réaction, remplaçant le besoin de méthodes « arrêter et vérifier ».

Acquisition de données à haute résolution

La précision est primordiale lors de l'étude de la diffusion atomique. Le réacteur dispose d'un système de mesure capable de détecter des changements de masse avec une résolution de 50 µg.

Cette sensibilité extrême permet de détecter des variations infimes dans la croissance de la couche de nitruration. Elle fournit les données granulaires nécessaires pour construire des modèles précis de la réaction de l'acier dans des conditions spécifiques.

Le rôle essentiel du contrôle thermique

Atteindre des conditions isothermes

Alors que la balance thermogravimétrique mesure le « quoi », la chambre de réaction contrôle le « comment ». Le système utilise une chambre cylindrique chauffée électriquement pour maintenir un environnement thermique précis.

Cette configuration garantit que le processus reste strictement isotherme. Pour l'acier AISI 1085, cela est généralement maintenu dans une plage de température critique de 490 à 580 °C.

Assurer une croissance uniforme de la couche

Les données de masse ne sont fiables que si la réaction est cohérente sur l'ensemble de l'échantillon. Le système de contrôle de la température du réacteur fournit un champ thermique extrêmement uniforme.

Cette uniformité garantit que les taux de diffusion de l'azote sont constants sur la surface de l'échantillon. Le résultat est une couche durcie d'épaisseur uniforme et une distorsion minimale, validant les données de changement de masse collectées par le capteur.

Comprendre les compromis

Sensibilité vs. Perturbation externe

La haute précision du système thermogravimétrique (50 µg) est sa plus grande force, mais aussi une vulnérabilité potentielle.

Une telle sensibilité nécessite un environnement strictement contrôlé. Toute fluctuation du champ thermique ou de la stabilité mécanique peut introduire du bruit dans les données, masquant potentiellement les véritables lectures cinétiques.

La dépendance à l'uniformité thermique

La validité des données cinétiques dépend entièrement de la qualité du champ thermique.

Si la chambre de réaction ne parvient pas à fournir une chaleur uniforme, les taux de diffusion de l'azote varieront sur l'échantillon. Cela rendrait la mesure de masse agrégée inexacte en tant que représentation de la croissance de la couche, conduisant à des conclusions erronées sur l'efficacité de la réaction.

Faire le bon choix pour votre objectif

Que vous meniez des recherches fondamentales ou que vous optimisiez une recette industrielle, il est essentiel de comprendre les capacités spécifiques de ce réacteur.

- Si votre objectif principal est l'optimisation des processus : fiez-vous à la surveillance de masse en temps réel pour déterminer le moment exact où l'efficacité de la réaction atteint son maximum, évitant ainsi le gaspillage de temps et de ressources.

- Si votre objectif principal est la qualité des pièces : privilégiez l'uniformité thermique de la chambre pour assurer une épaisseur de couche constante et une distorsion minimale sur la surface de l'acier AISI 1085.

En fin de compte, cette technologie comble le fossé entre la cinétique théorique et l'application pratique, offrant la visibilité nécessaire pour maîtriser le processus de nitruration.

Tableau récapitulatif :

| Caractéristique | Spécification/Avantage | Rôle dans le processus de nitruration |

|---|---|---|

| Sensibilité de mesure | Haute résolution de 50 µg | Suivi en temps réel de la diffusion de l'azote et du gain de masse |

| Plage de température | 490 - 580 °C | Maintien des conditions isothermes critiques pour l'AISI 1085 |

| Type de données | Données cinétiques non destructives | Élimine les méthodes « arrêter et vérifier » pour l'analyse des réactions |

| Champ thermique | Chauffage cylindrique uniforme | Assure une croissance constante de la couche et une distorsion minimale des pièces |

Élevez la précision de votre traitement thermique avec KINTEK

Libérez tout le potentiel de vos processus de nitruration avec les solutions de laboratoire haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes spécialisés de Muffle, Tube, Rotatifs, sous Vide et CVD adaptés à vos besoins exacts en matière de recherche thermique et cinétique.

Que vous ayez besoin d'une uniformité thermique extrême pour l'acier AISI 1085 ou de fours à haute température personnalisables pour des réactions chimiques complexes, KINTEK offre la fiabilité et la précision dont votre laboratoire a besoin. Ne laissez pas vos résultats au hasard, associez-vous aux experts en précision.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution

Guide Visuel

Références

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels sont les avantages d'utiliser un four à atmosphère dans l'industrie électronique ? Améliorer la fiabilité et la performance des composants

- Quels sont les domaines d'application du four à atmosphère de recuit de type boîte ? Essentiel pour le traitement des métaux, de l'électronique et des matériaux

- Quel rôle joue un four de recuit à haute température dans la production de capteurs de pression en silicium-aluminium ?

- Quels matériaux autres que les métaux bénéficient du traitement thermique sous atmosphère inerte ? Protéger les polymères hautes performances comme le PTFE

- Comment un four à résistance industriel de type boîte active-t-il les catalyseurs TiO2/ZSM-5 ? Aperçus d'experts sur la calcination

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Qu'est-ce qu'un four à atmosphère contrôlée et quelles sont ses utilisations principales ? Libérez la précision dans le traitement des matériaux

- Comment un four à haute température facilite-t-il la pyrolyse éclair ? Optimisez les performances des catalyseurs Fe-N-C