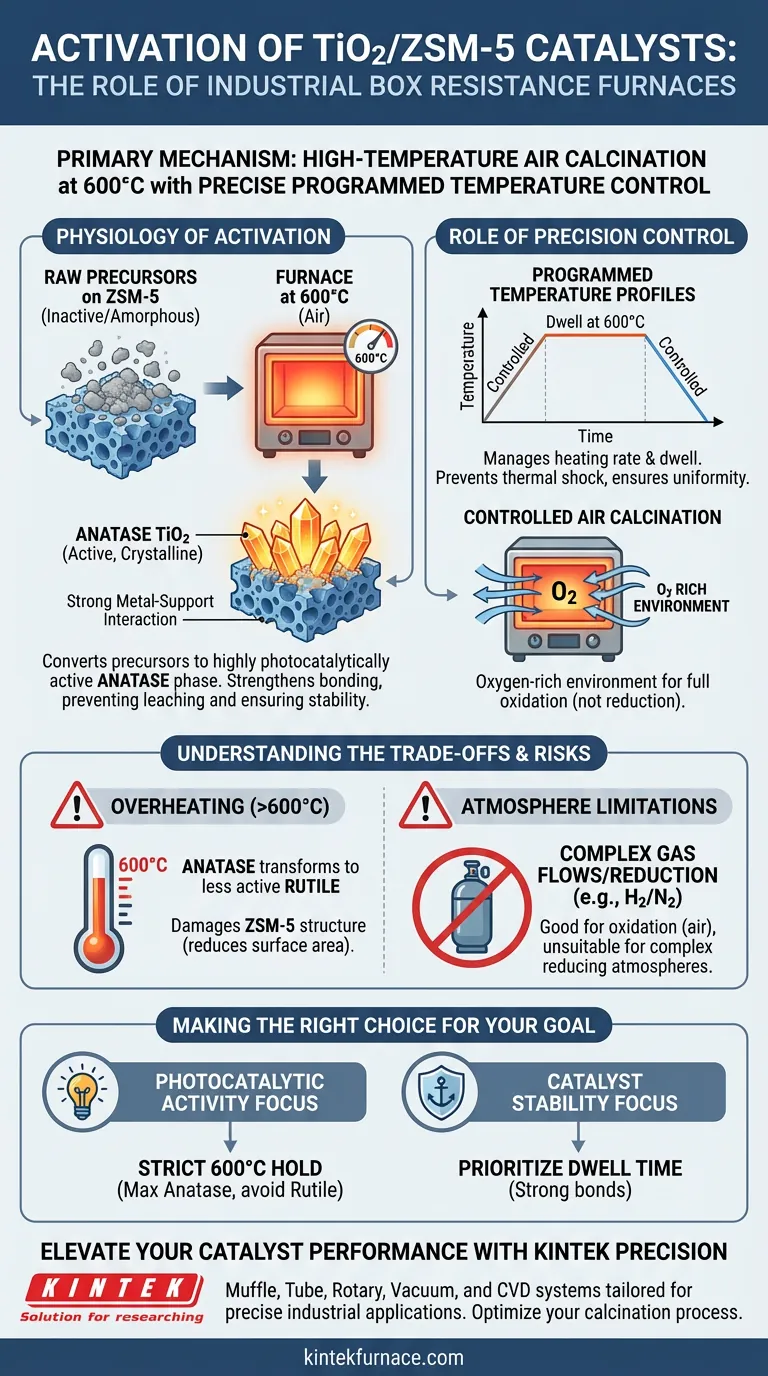

La calcination à l'air à haute température est le principal mécanisme par lequel un four à résistance industriel de type boîte active les catalyseurs TiO2/ZSM-5. En maintenant un environnement thermique précis à 600 °C, le four facilite la conversion chimique des précurseurs de titane en phase anatase photocalytiquement active tout en ancrant simultanément ces composants sur le support zéolithique ZSM-5.

Le rôle essentiel du four n'est pas simplement de chauffer, mais de fournir un contrôle précis et programmé de la température. Cela garantit la formation de la phase spécifique TiO2 anatase et renforce l'interaction métal-support, résultant en un système catalytique robuste qui résiste à la dégradation.

La physiologie de l'activation

Pour comprendre la contribution du four, il faut examiner les changements physiques et chimiques qui se produisent dans la structure du catalyseur pendant le cycle de 600 °C.

Transformation de phase en anatase

Les précurseurs de titane bruts chargés sur le zéolithe ne sont pas encore actifs. Le four fournit l'énergie thermique nécessaire pour entraîner une transition de phase, convertissant ces précurseurs en TiO2 anatase.

Cette phase cristalline spécifique est cruciale car elle possède l'activité photocalytique la plus élevée par rapport aux autres phases. Sans atteindre et maintenir 600 °C, le titane resterait dans un état amorphe ou inactif, rendant le catalyseur inefficace.

Renforcement des interactions métal-support

Le four fait plus que simplement cuire le titane ; il fusionne le système. Le traitement thermique renforce l'interaction entre les composants actifs TiO2 et la structure de support ZSM-5.

Cette liaison solide est essentielle pour la longévité du catalyseur. Elle empêche les composants actifs de se lixivier ou de se détacher pendant le fonctionnement, garantissant ainsi que le système résultant est stable et mécaniquement robuste.

Le rôle du contrôle de précision

L'aspect "résistance de type boîte" ou "moufle" du four permet une enveloppe atmosphérique et thermique contrôlée, distincte du chauffage à l'air libre ou de la projection de flamme directe.

Profils de température programmés

L'activation est rarement un processus de chauffage binaire "marche/arrêt". Ces fours utilisent un contrôle de température programmé pour gérer la vitesse de chauffage et le temps de maintien.

Cette précision évite les chocs thermiques, qui pourraient fissurer le support ZSM-5, et assure une distribution uniforme de la chaleur dans tout le lot de catalyseur.

Calcination à l'air contrôlée

Le processus utilise spécifiquement la calcination à l'air. L'environnement riche en oxygène à l'intérieur du four de type boîte est nécessaire pour oxyder complètement les précurseurs en dioxyde de titane (TiO2).

Cela diffère des fours de réduction utilisés pour d'autres types de catalyseurs, où des atmosphères d'hydrogène sont nécessaires pour éliminer l'oxygène. Pour le TiO2/ZSM-5, l'objectif est l'oxydation et la cristallisation.

Comprendre les compromis

Bien que le four à résistance de type boîte soit l'outil standard pour cette application, un fonctionnement précis est requis pour éviter les pièges courants.

Le risque de surchauffe

Le contrôle de la température doit être exact. Si la température dépasse significativement la cible de 600 °C, le TiO2 peut passer de la phase active anatase à la phase rutile, stable mais moins active.

De plus, une chaleur excessive peut endommager la structure poreuse du zéolithe ZSM-5, réduisant la surface disponible pour les réactions catalytiques.

Limites atmosphériques

Les fours à moufle de type boîte standard sont conçus pour des atmosphères d'air ou statiques. Ils sont excellents pour l'oxydation (calcination) mais sont généralement inadaptés aux processus nécessitant des flux gazeux complexes ou une réduction à haute pression (par exemple, la création de phases métalliques pures à l'aide de mélanges hydrogène/azote).

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de traitement thermique pour TiO2/ZSM-5, concentrez-vous sur le résultat spécifique que vous devez atteindre.

- Si votre objectif principal est l'activité photocalytique : Assurez-vous que votre programme de four se maintient strictement à 600 °C pour maximiser la formation de la phase anatase sans déclencher de transition vers le rutile.

- Si votre objectif principal est la stabilité du catalyseur : Privilégiez le temps de maintien à la température cible pour permettre une énergie suffisante à la formation de liaisons solides entre le TiO2 et le support ZSM-5.

En tirant parti du contrôle précis de la température d'un four industriel de type boîte, vous transformez des précurseurs bruts en un système catalytique cohérent et haute performance, prêt pour une application industrielle.

Tableau récapitulatif :

| Caractéristique | Impact sur le catalyseur TiO2/ZSM-5 |

|---|---|

| Calcination à l'air à 600 °C | Convertit les précurseurs en phase anatase photocalytiquement active. |

| Contrôle programmé | Assure un chauffage uniforme et évite les chocs thermiques sur le support ZSM-5. |

| Interaction métal-support | Renforce la liaison entre le TiO2 et le zéolithe pour éviter la lixiviation et la dégradation. |

| Atmosphère (air) | Fournit l'environnement riche en oxygène nécessaire à l'oxydation complète du titane. |

| Précision thermique | Empêche la transition de la phase anatase active à la phase rutile moins active. |

Améliorez les performances de votre catalyseur avec la précision KINTEK

Ne laissez pas un chauffage imprécis compromettre l'activité de votre catalyseur. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, adaptés aux applications industrielles précises. Que vous ayez besoin de maintenir strictement 600 °C pour la stabilité de la phase anatase ou que vous ayez besoin de profils thermiques personnalisés pour des besoins de laboratoire uniques, nos fours fournissent la distribution de chaleur uniforme et le contrôle avancé dont votre recherche a besoin.

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour trouver le four personnalisable idéal pour votre laboratoire ou votre production industrielle.

Guide Visuel

Références

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle de laboratoire dans la préparation d'alpha-alumine de haute pureté ? Calcination et changements de phase

- Pourquoi un four à moufle est-il utilisé pour le préchauffage des poudres Ni-BN ou Ni-TiC ? Prévenir les défauts de revêtement à 1200°C

- Quelle est la fonction principale d'un four à moufle haute température dans les circuits à base de nanoparticules d'argent ? Optimiser la conductivité

- Quelle est la fonction d'un four à moufle haute température ? Maîtriser la synthèse de MgSiO3 et Mg2SiO4 polycristallins

- Quel est le rôle d'un four à moufle haute température dans le post-traitement des électrodes imprégnées de PNCO ? Maîtrise du frittage