Fondamentalement, un four à atmosphère de recuit de type boîte est un instrument de traitement thermique spécialisé conçu pour les applications où le contrôle précis de la température et de l'environnement chimique sont critiques. Il est largement utilisé dans le traitement thermique des alliages métalliques avancés, la fabrication de produits électroniques et de céramiques, ainsi que le développement de nouveaux matériaux comme les composites et les nanomatériaux.

La véritable valeur de ce four ne réside pas seulement dans le chauffage d'un matériau ; il s'agit de contrôler précisément l'environnement chimique pendant le chauffage. Cette capacité est essentielle pour prévenir les réactions indésirables comme l'oxydation et pour obtenir des propriétés matérielles spécifiques impossibles à atteindre dans un four à air standard.

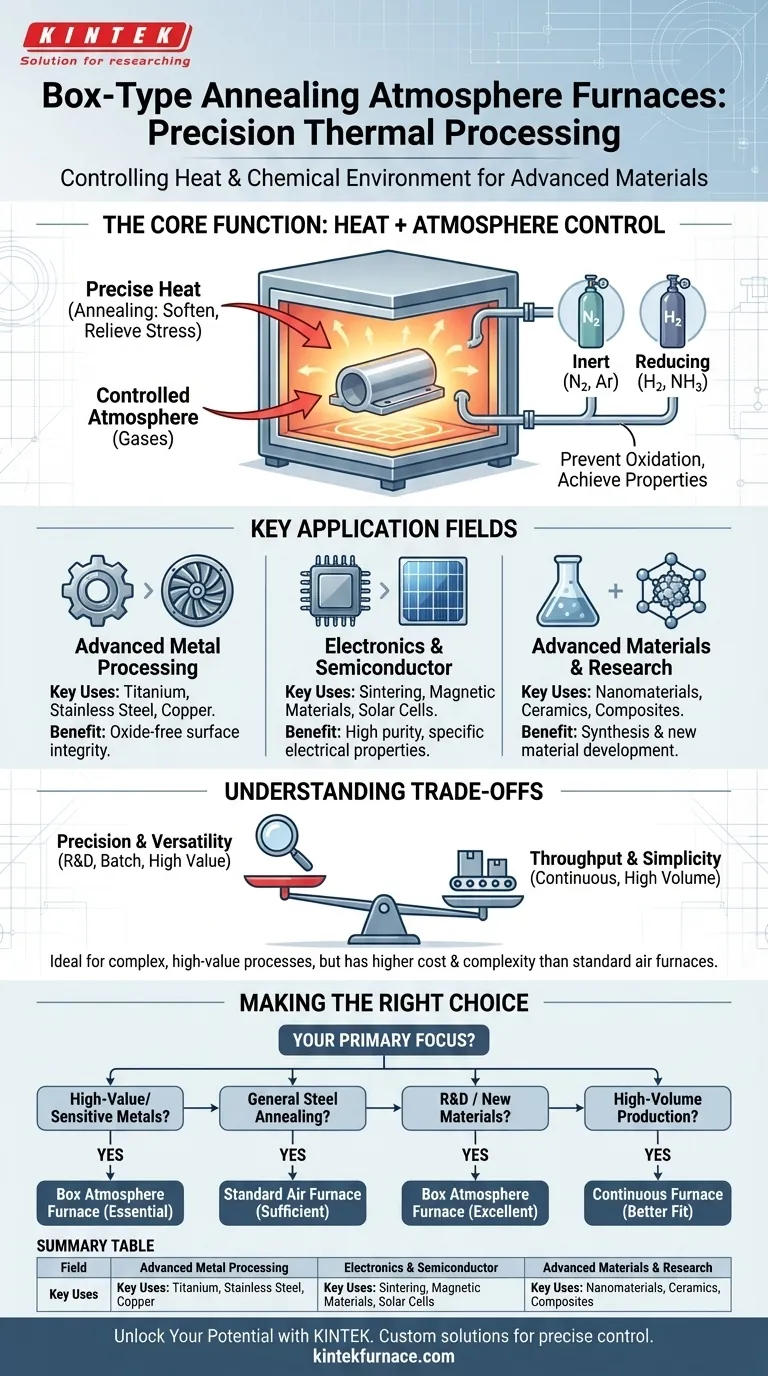

La fonction principale : Combinaison de la chaleur et de l'atmosphère

Un four à atmosphère de recuit de type boîte est défini par deux fonctions distinctes mais interconnectées. Comprendre les deux est essentiel pour savoir quand l'utiliser.

Le but du recuit

Le recuit est un processus de traitement thermique où un matériau est chauffé à une température spécifique, maintenu à cette température pendant une période, puis refroidi à une vitesse contrôlée.

Les principaux objectifs du recuit sont d'adoucir les matériaux, d'augmenter leur ductilité et de soulager les contraintes internes, ce qui les rend plus faciles à travailler ou améliore leurs propriétés mécaniques finales.

Le rôle critique d'une atmosphère contrôlée

De nombreux matériaux avancés, en particulier à hautes températures, réagissent avec l'oxygène et l'humidité de l'air. Cela peut entraîner une oxydation indésirable, un calaminage ou une décarburation, ce qui dégrade la surface et les performances du matériau.

Un four à atmosphère remplace l'air ambiant par un gaz ou un mélange de gaz spécifique. Des gaz comme l'azote (N₂) et l'argon (Ar) sont inertes et utilisés pour prévenir les réactions. Des gaz comme l'hydrogène (H₂) ou l'ammoniac décomposé (NH₃) créent un environnement réducteur pour éliminer activement les oxydes.

L'avantage du "type boîte"

La désignation "type boîte" fait référence à la conception physique du four : une chambre unique pour le traitement par lots. Cela le rend très polyvalent pour la recherche et le développement, les productions de petite à moyenne série, et les processus impliquant des pièces de formes et de tailles variées.

Domaines d'application clés en détail

Les capacités uniques du four le rendent essentiel dans plusieurs domaines de haute technologie.

Traitement avancé des métaux

C'est le domaine d'application le plus courant. Le four est utilisé pour le recuit ou le brasage de métaux sensibles à l'oxygène où l'intégrité de la surface est primordiale.

Des exemples incluent les alliages de titane, qui sont très réactifs avec l'oxygène à des températures élevées, et les aciers inoxydables, où le maintien d'une finition brillante et sans oxyde est nécessaire. Il est également utilisé pour le cuivre et d'autres alliages non ferreux.

Fabrication de l'électronique et des semi-conducteurs

La production de composants électroniques nécessite souvent le frittage de poudres ou le recuit de pièces dans un environnement extrêmement pur pour obtenir les propriétés électriques et physiques souhaitées.

Ce four est utilisé pour le frittage de composants semi-conducteurs, la préparation de matériaux magnétiques et le traitement de matériaux pour les cellules solaires et d'autres dispositifs électroniques où la contamination entraînerait une défaillance.

Matériaux avancés et recherche

Dans les laboratoires et les centres de recherche, ce four est un outil indispensable pour le développement et l'essai de nouveaux matériaux.

Son contrôle précis de la température et de l'atmosphère permet la synthèse de nanomatériaux, la cuisson de céramiques avancées, le frittage de métaux en poudre et la création de matériaux composites novateurs.

Comprendre les compromis

Bien que puissant, ce four n'est pas la solution universelle pour tous les besoins en traitement thermique.

Précision vs. Débit

La nature par lots d'un four boîte est idéale pour les composants de grande valeur, le développement de processus et la R&D. Cependant, il n'est pas conçu pour le débit élevé et continu que l'on observe dans la fabrication à grande échelle, où un four tunnel ou à bande serait plus approprié.

Coût et complexité

L'introduction de systèmes de contrôle d'atmosphère, de joints haute intégrité et de protocoles de sécurité (en particulier pour les gaz inflammables comme l'hydrogène) augmente considérablement le coût et la complexité opérationnelle du four par rapport à un four à air standard.

Compatibilité des matériaux et de l'atmosphère

La construction du four, généralement en acier allié à haute température ou en acier inoxydable, est robuste. Cependant, des gaz de processus ou des matériaux extrêmement corrosifs peuvent nécessiter des revêtements et des composants de four spécialisés et encore plus coûteux.

Faire le bon choix pour votre processus

Le choix du bon four dépend entièrement de votre matériau, de votre processus et de vos objectifs de production.

- Si votre objectif principal est les métaux de grande valeur sensibles à l'oxygène : Un four à atmosphère de type boîte est essentiel pour prévenir l'oxydation et assurer les propriétés matérielles souhaitées.

- Si votre objectif principal est le recuit général d'acier : Un four boîte à atmosphère d'air plus simple et plus économique peut être suffisant si une fine couche d'oxyde est acceptable.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : La polyvalence en matière de contrôle de la température et de l'atmosphère fait de ce four un excellent investissement, souvent nécessaire.

- Si votre objectif principal est la production standardisée à grand volume : Vous devriez envisager un système de four continu (comme un four à bande ou à sole roulante) conçu pour votre processus spécifique.

En comprenant l'interaction de la chaleur, de l'atmosphère et des matériaux, vous pouvez choisir en toute confiance l'outil de traitement thermique adapté à votre objectif spécifique.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés |

|---|---|

| Traitement avancé des métaux | Recuit d'alliages de titane, d'aciers inoxydables, d'alliages de cuivre |

| Fabrication de l'électronique et des semi-conducteurs | Frittage de semi-conducteurs, de matériaux magnétiques, de cellules solaires |

| Matériaux avancés et recherche | Synthèse de nanomatériaux, cuisson de céramiques, création de composites |

Libérez tout le potentiel de votre traitement thermique avec KINTEK ! Nos fours à atmosphère de recuit de type boîte, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, sont conçus pour fournir un contrôle précis de la température et de l'atmosphère pour des résultats supérieurs dans la recherche sur les métaux, l'électronique et les matériaux. Grâce à notre forte capacité de personnalisation poussée, nous adaptons les solutions pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un four électrique et d'un creuset en graphite et argile pour la fusion des alliages Al-Si-Cu-Mg ?

- Quels facteurs influencent la conductivité thermique équivalente radiale des bobines d'acier ? Impacts clés sur l'efficacité du recuit

- Quelle est la fonction principale d'un four à atmosphère tubulaire ? Maîtriser la synthèse de la phase MAX Ti3AlC2

- Qu'est-ce qu'une retorte de four ? Obtenez un contrôle atmosphérique précis pour vos processus

- Comment les fours à atmosphère inerte sont-ils utilisés dans l'industrie céramique ? Assurer la pureté et la performance dans le traitement à haute température

- Comment un four de chauffage programmable de précision et un cryostat fonctionnent-ils ensemble lors de la mesure de la résistivité de NaRu2O4 ?

- Pourquoi une atmosphère d'argon (Ar) strictement contrôlée est-elle nécessaire pour la pyrolyse de Fe2O3@PDA ? Assurer une carbonisation supérieure

- Pourquoi la calcination des catalyseurs au nickel supportés sur carbone nécessite-t-elle un gaz inerte ? Protégez la structure de votre support