Au-delà des métaux, les principaux bénéficiaires du traitement thermique sous atmosphère inerte sont des polymères spécifiques à hautes performances dont les propriétés sont sensibles à l'oxygène à des températures élevées. Cela inclut les plastiques avancés comme le PTFE (Téflon) et le polyéthylène à ultra-haute masse moléculaire (UHMW), qui nécessitent un environnement inerte pendant des processus comme le frittage pour prévenir la dégradation chimique et préserver leurs caractéristiques de performance uniques.

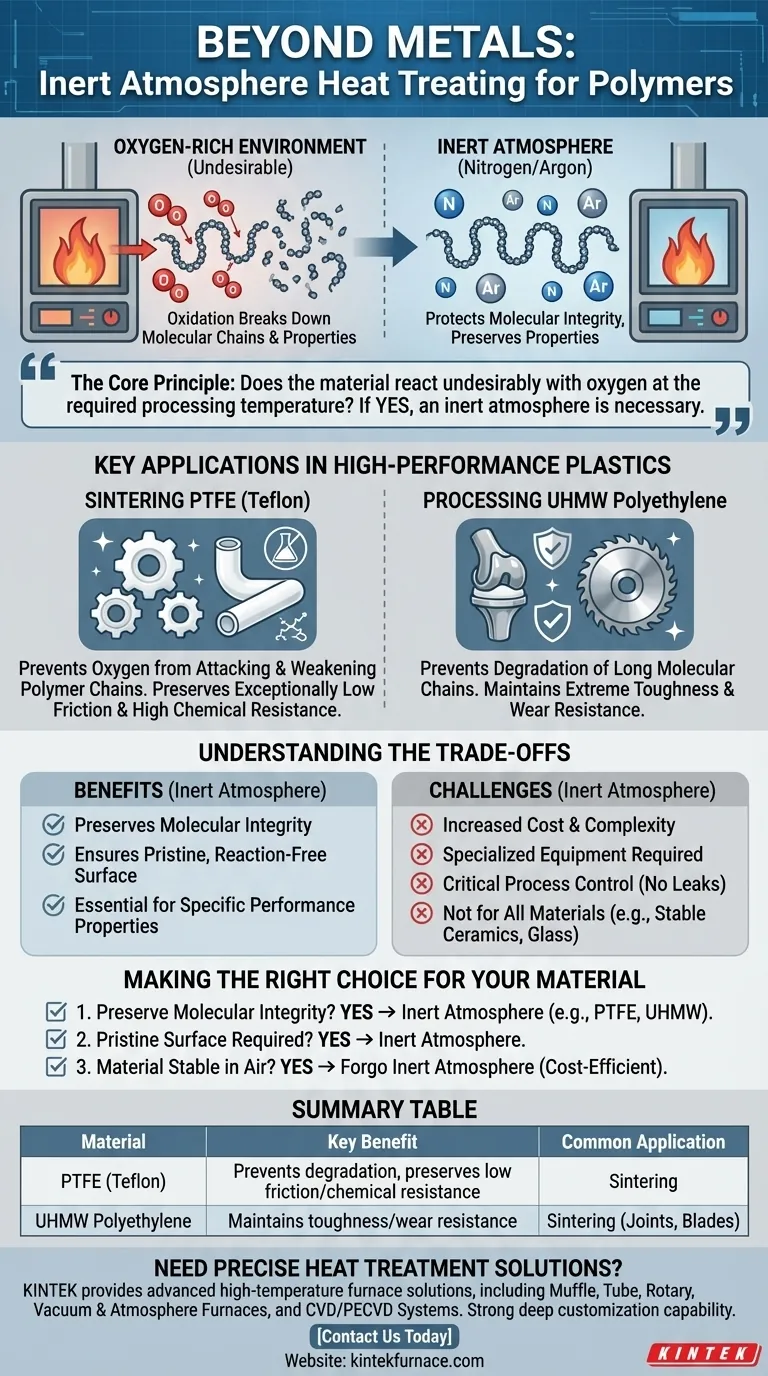

La nécessité d'une atmosphère inerte n'est pas déterminée par la nature du matériau (métal ou plastique), mais par une question plus fondamentale : ce matériau réagit-il de manière indésirable avec l'oxygène à la température de traitement requise ? Si la réponse est oui, une atmosphère inerte est nécessaire pour protéger son intégrité chimique et ses propriétés finales.

Le principe fondamental : prévenir les réactions chimiques indésirables

Lorsque nous traitons thermiquement les métaux, l'objectif principal est souvent de prévenir l'oxydation – la rouille sur l'acier ou une couche d'oxyde terne sur l'aluminium. Le même principe s'applique aux non-métaux, bien que la réaction chimique spécifique soit différente.

L'oxydation n'est pas réservée aux métaux

L'oxydation est un terme chimique large désignant une réaction impliquant l'oxygène qui peut dégrader un matériau. Pour certains plastiques avancés, l'exposition à l'oxygène à des températures de traitement élevées peut briser les longues chaînes moléculaires qui leur confèrent leur résistance, leurs propriétés de faible frottement ou leur résistance chimique.

Protéger la structure moléculaire

Le gaz inerte, généralement de l'azote ou de l'argon, déplace l'oxygène à l'intérieur du four. Cela crée un environnement neutre qui permet d'appliquer de la chaleur sans initier ces réactions chimiques indésirables et destructrices, garantissant que la structure moléculaire fondamentale du matériau reste intacte.

Applications clés dans les plastiques hautes performances

Les applications les plus courantes pour les non-métaux impliquent le frittage, un processus où un matériau en poudre est chauffé en dessous de son point de fusion pour le fusionner en une pièce solide et fonctionnelle.

Frittage du PTFE (Téflon)

Le polytétrafluoroéthylène (PTFE) est connu pour son frottement exceptionnellement faible et sa haute résistance chimique. Ces propriétés sont le résultat direct de sa structure moléculaire stable. Lorsque la poudre de PTFE est frittée pour former des pièces, une atmosphère inerte est essentielle pour empêcher l'oxygène d'attaquer et d'affaiblir ses chaînes polymères, ce qui compromettrait ses performances.

Traitement du polyéthylène UHMW

Le polyéthylène à ultra-haute masse moléculaire (UHMW) est apprécié pour son extrême ténacité et sa résistance à l'usure, utilisé dans des applications comme les prothèses articulaires et les lames de scie haute performance. Le chauffer dans un environnement riche en oxygène dégraderait ses longues chaînes moléculaires, réduisant drastiquement sa résistance et sa durabilité. Une atmosphère inerte préserve ces propriétés.

Comprendre les compromis

Bien qu'efficace, le choix d'utiliser une atmosphère inerte est une décision technique et financière qui s'accompagne de compromis distincts.

Coût et complexité accrus

L'utilisation d'une atmosphère inerte nécessite des fours spécialisés, bien scellés, et un approvisionnement constant en gaz industriel comme l'azote ou l'argon. Cela ajoute un coût significatif et une complexité opérationnelle par rapport au simple chauffage d'une pièce dans un four à air libre.

Pas une exigence universelle

De nombreux matériaux sont parfaitement stables lorsqu'ils sont chauffés à l'air. Les céramiques courantes, de nombreux types de verre et certains polymères stables ne réagissent pas avec l'oxygène à leurs températures de traitement. Pour ces matériaux, l'utilisation d'une atmosphère inerte n'apporte aucun avantage et constitue une dépense inutile.

Le contrôle du processus est essentiel

Le maintien d'un environnement véritablement inerte exige de la précision. Toute fuite dans les joints du four ou des cycles de purge inappropriés peuvent permettre à l'oxygène de pénétrer, ruinant potentiellement un lot entier de matériaux coûteux. Le processus nécessite une surveillance et un contrôle attentifs.

Faire le bon choix pour votre matériau

Votre décision doit être basée sur la chimie spécifique du matériau et vos exigences d'utilisation finale.

- Si votre objectif principal est de préserver l'intégrité moléculaire : Pour les matériaux comme le PTFE ou l'UHMW dont les performances dépendent de leur structure chimique, le traitement sous atmosphère inerte est non négociable.

- Si votre objectif principal est une surface vierge et exempte de réactions : Si la pièce finale ne doit présenter aucune oxydation ou dégradation de surface pour des raisons esthétiques ou fonctionnelles, une atmosphère inerte est essentielle.

- Si votre objectif principal est l'efficacité des coûts avec un matériau stable : Si votre matériau est chimiquement stable à l'air à la température cible, renoncer à une atmosphère inerte est le choix le plus pratique et économique.

En fin de compte, comprendre la réaction de votre matériau à la chaleur et à l'oxygène est la clé pour prendre une décision de traitement éclairée et efficace.

Tableau récapitulatif :

| Matériau | Principal avantage de l'atmosphère inerte | Application courante |

|---|---|---|

| PTFE (Téflon) | Empêche la dégradation des chaînes polymères, préservant la faible friction et la résistance chimique | Processus de frittage |

| Polyéthylène UHMW | Maintient la ténacité et la résistance à l'usure en protégeant les longues chaînes moléculaires | Frittage pour prothèses articulaires, lames de scie |

Besoin de solutions de traitement thermique précises pour votre laboratoire ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre traitement des matériaux avec des systèmes d'atmosphère inerte fiables et sur mesure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur