Essentiellement, un four à atmosphère inerte est essentiel pour le traitement du graphite et du carbone car il empêche ces matériaux de littéralement brûler à haute température. Le carbone est hautement réactif avec l'oxygène de l'air ambiant lorsqu'il est chauffé, un processus appelé oxydation, qui convertit le matériau solide en gaz et détruit son intégrité structurelle et ses caractéristiques de performance.

Le défi fondamental est que le traitement thermique est nécessaire pour obtenir les propriétés souhaitées du graphite, mais cette même chaleur rend le carbone vulnérable à la destruction par l'oxygène. Un four à atmosphère inerte résout ce conflit en remplaçant l'oxygène réactif par un gaz non réactif, créant ainsi un environnement sûr pour le traitement à haute température.

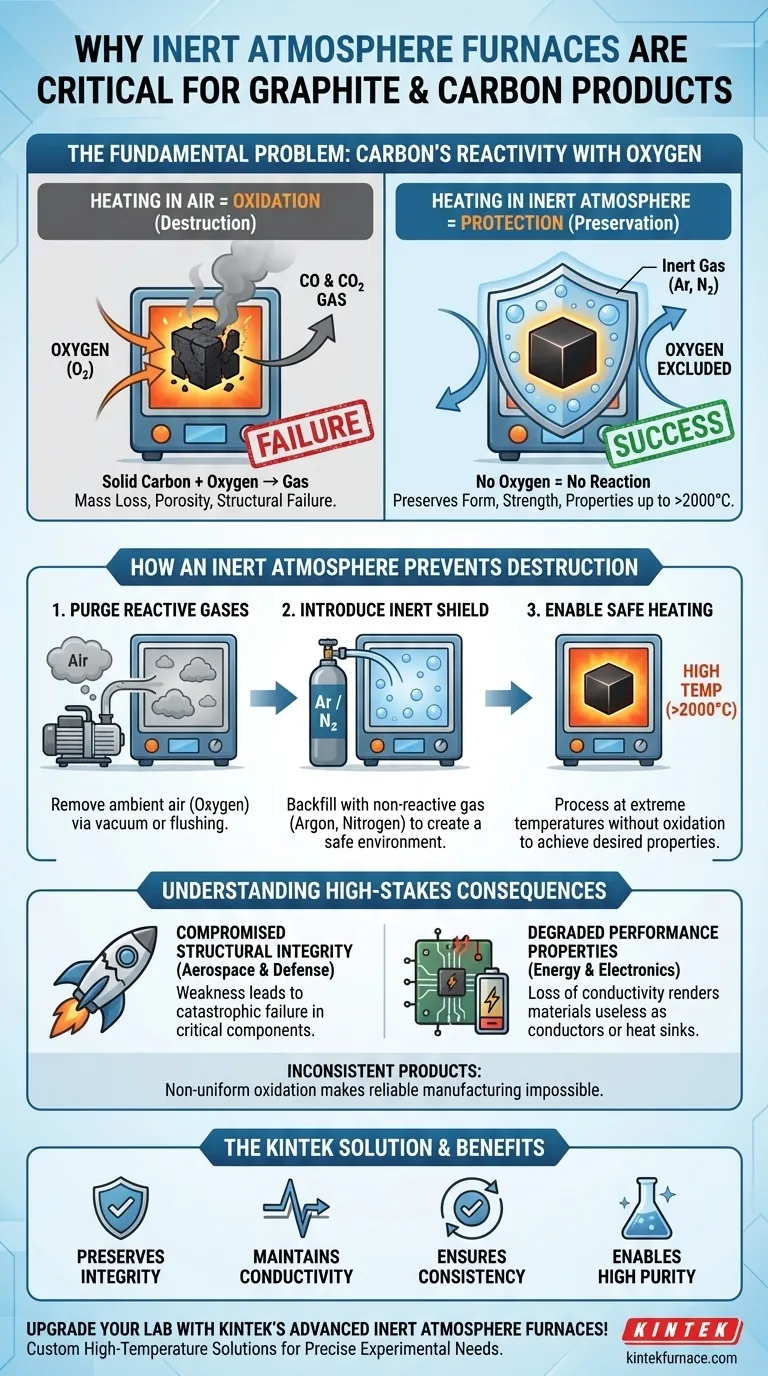

Le problème fondamental : la réactivité du carbone avec l'oxygène

Lorsque vous traitez des matériaux, vous essayez souvent de modifier leur structure par la chaleur. Avec le carbone et le graphite, cela présente un défi unique et destructeur.

Qu'est-ce que l'oxydation ?

L'oxydation est une réaction chimique entre une substance et l'oxygène. Pour le carbone à des températures élevées (généralement à partir de 400-500 °C), cette réaction devient agressive et auto-entretenue.

Les atomes de carbone à la surface de votre produit se lient avidement aux molécules d'oxygène de l'air. Il ne s'agit pas d'un traitement de surface ; c'est une conversion destructive.

La conséquence chimique : de solide à gazeux

La réaction convertit le carbone solide (C) en monoxyde de carbone (CO) et en dioxyde de carbone (CO2) gazeux. Cela signifie que votre pièce solide, soigneusement façonnée, commence à disparaître dans l'air.

Ce processus est irréversible. Vous ne faites pas seulement décolorer le matériau ; vous perdez de la masse et altérez de manière permanente sa composition.

Le résultat physique : perte de matière et défaillance

À mesure que le carbone se transforme en gaz, la pièce perd de la masse, devient poreuse et s'affaiblit considérablement. Ses dimensions changent, sa densité diminue et ses propriétés soigneusement conçues sont perdues.

En pratique, cela signifie qu'une pièce chauffée à l'air sera structurellement inutilisable bien avant d'atteindre les températures requises pour la graphitisation ou la purification.

Comment une atmosphère inerte prévient la destruction

Un four à atmosphère inerte est spécifiquement conçu pour contrôler l'environnement chimique, créant un bouclier qui permet un traitement à haute température sans dommage.

Étape 1 : Purge des gaz réactifs

La première étape consiste à retirer l'air ambiant de la chambre du four. Cela se fait généralement en pompant l'air pour créer un vide ou en purgeant la chambre avec un grand volume de gaz inerte.

L'objectif est d'éliminer le réactif principal : l'oxygène.

Étape 2 : Introduction d'un bouclier non réactif

Une fois l'air retiré, le four est rempli et mis sous pression avec un gaz non réactif, ou "inerte". Les choix les plus courants sont l'Argon (Ar) et l'Azote (N2).

Ces gaz sont appelés inertes car leurs atomes ont des configurations électroniques stables, ce qui les rend extrêmement réticents à réagir avec d'autres éléments, même à très haute température.

Étape 3 : Chauffage sûr

Le composant en carbone étant entouré d'un gaz non réactif, la réaction d'oxydation ne peut pas se produire. L'oxygène n'est tout simplement pas présent.

Cela permet de chauffer le matériau à des températures extrêmes (souvent plus de 2000 °C) pour obtenir les propriétés souhaitées comme une pureté accrue, un alignement cristallin et une conductivité, tout en préservant sa forme physique et sa résistance.

Comprendre les conséquences à enjeux élevés

Ne pas utiliser une atmosphère inerte n'est pas une négligence mineure ; cela entraîne une défaillance complète, en particulier dans les industries exigeantes.

Intégrité structurelle compromise

Pour les applications dans l'aérospatiale ou la défense, où les composants en graphite sont utilisés pour les tuyères de fusées ou les boucliers thermiques, toute faiblesse structurelle est catastrophique. L'oxydation crée cette faiblesse, entraînant la défaillance du composant.

Propriétés de performance dégradées

Dans les secteurs de l'énergie et de l'électronique, le graphite est utilisé pour son excellente conductivité thermique et électrique. L'oxydation détruit la structure cristalline qui confère ces propriétés, rendant le matériau inutile en tant que conducteur, électrode ou dissipateur thermique.

Produits inconsistants et peu fiables

Sans une atmosphère contrôlée, l'oxydation se produit de manière non uniforme sur la surface d'une pièce. Cela rend impossible la fabrication de produits avec les performances cohérentes, fiables et prévisibles requises pour toute application de haute performance.

Faire le bon choix pour votre objectif

Le contrôle de l'atmosphère du four est un investissement direct dans la qualité et la viabilité du produit final. Votre décision doit être basée sur les performances requises du composant.

- Si votre objectif principal est les applications de haute performance (aérospatiale, semi-conducteurs, énergie) : Une atmosphère inerte de haute pureté est absolument non négociable pour préserver les propriétés structurelles, thermiques et électriques essentielles du matériau.

- Si votre objectif principal est d'atteindre une pureté maximale : Une atmosphère inerte est requise pour empêcher l'introduction d'impuretés à base d'oxygène et pour faciliter l'élimination d'autres éléments volatils pendant le traitement thermique.

- Si votre objectif principal est simplement de survivre au traitement à haute température : Tout chauffage de carbone ou de graphite au-dessus de 400-500 °C exige une atmosphère inerte ou un vide simplement pour empêcher le composant d'être consommé par l'oxydation.

En fin de compte, l'utilisation d'un four à atmosphère inerte est la technologie habilitante qui permet de transformer le carbone et le graphite en matériaux de haute performance dont l'industrie moderne dépend.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Problème | Le carbone réagit avec l'oxygène à haute température, provoquant une oxydation qui convertit le matériau solide en gaz, entraînant une perte de masse et une défaillance. |

| Solution | Les fours à atmosphère inerte utilisent des gaz non réactifs comme l'Argon ou l'Azote pour prévenir l'oxydation, permettant un chauffage sûr jusqu'à 2000 °C. |

| Avantages | Préserve l'intégrité structurelle, maintient la conductivité thermique/électrique, assure la cohérence du produit et prend en charge le traitement de haute pureté. |

| Applications | Critique dans les industries aérospatiale, de la défense, de l'énergie et de l'électronique pour des performances fiables des composants. |

Améliorez les capacités de votre laboratoire avec les fours à atmosphère inerte avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions haute température telles que les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte personnalisation garantit un ajustement précis à vos besoins expérimentaux uniques, protégeant vos produits en graphite et en carbone de l'oxydation et améliorant leurs performances. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et vous fournir des résultats fiables !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux