Dans l'industrie électronique, un four à atmosphère est utilisé pour créer un environnement chimique précisément contrôlé lors de la fabrication à haute température. Ce contrôle est essentiel pour prévenir les réactions indésirables comme l'oxydation et pour modifier activement les surfaces des matériaux, assurant la création de composants électroniques fiables et performants.

Le véritable avantage d'un four à atmosphère n'est pas seulement le chauffage ; c'est la capacité de manipuler l'environnement gazeux autour d'un composant. Cela prévient la dégradation et libère des propriétés matérielles spécifiques impossibles à obtenir à l'air libre, offrant un équilibre crucial entre précision, coût et débit.

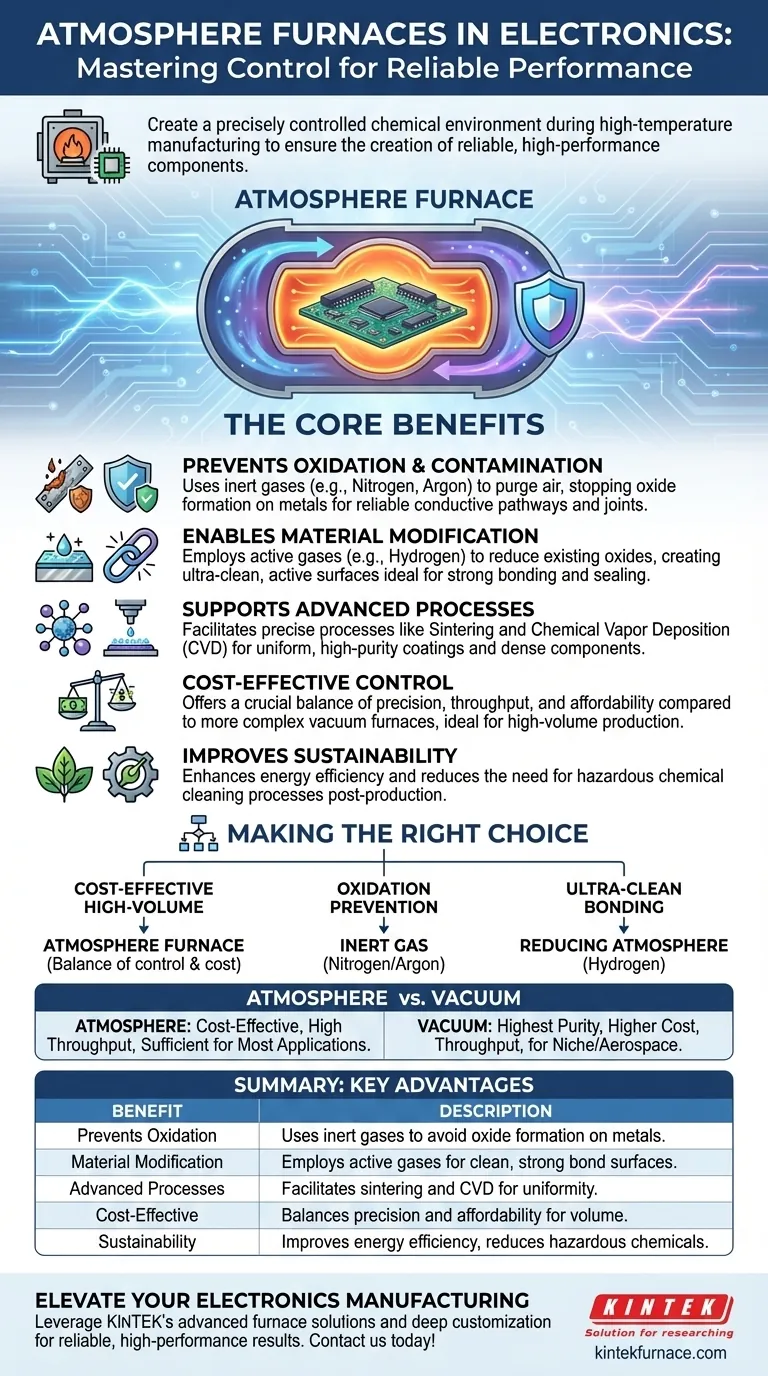

Le problème fondamental : pourquoi le contrôle de l'atmosphère est essentiel

L'électronique moderne exige des matériaux aux propriétés électriques, thermiques et mécaniques très spécifiques. De nombreuses étapes de fabrication nécessaires pour y parvenir, telles que le recuit et le frittage, impliquent une chaleur extrême. Sans atmosphère contrôlée, cette chaleur détruirait les propriétés mêmes que vous essayez de créer.

Prévention de l'oxydation et de la contamination

À haute température, la plupart des métaux réagissent instantanément avec l'oxygène de l'air, formant une couche d'oxyde cassante et non conductrice. Ceci est catastrophique pour la création de joints de soudure, de liaisons filaires et de chemins conducteurs fiables.

Un four à atmosphère résout ce problème en purgeant la chambre de traitement de l'air et en la remplaçant par un gaz spécifique. Un gaz inerte comme l'azote ou l'argon fournit un environnement neutre qui empêche ces réactions destructrices de se produire.

Obtention de propriétés matérielles précises

Le contrôle de l'atmosphère va au-delà de la simple prévention. En utilisant des gaz actifs, vous pouvez intentionnellement modifier la chimie de surface d'un matériau.

Par exemple, l'utilisation d'une atmosphère d'hydrogène peut activement réduire (éliminer) les oxydes qui peuvent déjà exister à la surface d'un composant. Cela crée une surface ultra-propre et active, idéale pour les processus de brasage ou de scellement ultérieurs, ce qui se traduit par des liaisons plus solides et plus fiables.

Activation des processus de fabrication avancés

Des processus comme le frittage de poudres métalliques ou céramiques en un composant solide dépendent entièrement d'un contrôle précis de l'atmosphère et de la température. L'atmosphère dicte la densité finale, la structure granulaire et les caractéristiques électriques de la pièce finie.

De même, le dépôt chimique en phase vapeur (CVD), où un film mince est déposé sur un substrat, nécessite un environnement extrêmement contrôlé pour garantir que le revêtement est uniforme et de haute pureté. Le four à atmosphère fournit l'environnement stable nécessaire à ces techniques avancées.

Comprendre les compromis

Le choix de l'équipement de traitement thermique approprié implique un équilibre entre la précision, le coût et la complexité. Un four à atmosphère occupe un juste milieu essentiel.

Four à atmosphère vs. fours à air standard

Pour les matériaux non sensibles ou les processus où l'oxydation est sans importance, un four à air standard est plus simple et moins cher.

Cependant, pour pratiquement tous les composants électroniques modernes impliquant des conducteurs métalliques, des semi-conducteurs ou des céramiques spécialisées, le traitement à l'air n'est pas une option viable. Le manque de contrôle entraîne des résultats incohérents et une défaillance des composants.

Four à atmosphère vs. fours sous vide

Un four sous vide, qui élimine presque toute atmosphère, offre le plus haut niveau de pureté. C'est la référence pour les applications où même des traces de gaz sont inacceptables.

Cependant, les fours sous vide sont considérablement plus chers à l'achat et à l'exploitation, ont des temps de cycle plus lents (en raison du pompage) et sont plus complexes à entretenir. Un four à atmosphère offre une solution plus rentable qui fournit le niveau de contrôle nécessaire pour la grande majorité des applications électroniques.

Durabilité et sécurité

Les fours à atmosphère modernes contribuent à une fabrication plus durable en améliorant l'efficacité énergétique et en réduisant le besoin de processus de nettoyage chimique dangereux après la production.

Le principal compromis est la nécessité d'une infrastructure de gestion des gaz et de protocoles de sécurité, en particulier lors de l'utilisation de gaz inflammables comme l'hydrogène. Cela nécessite une planification minutieuse des installations et une formation des opérateurs.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences spécifiques de votre matériau et le résultat souhaité du processus de traitement thermique.

- Si votre objectif principal est une production rentable et à grand volume : Un four à atmosphère offre le meilleur équilibre entre contrôle environnemental, débit et coût d'exploitation.

- Si votre objectif principal est de prévenir l'oxydation sur les métaux sensibles : Une atmosphère inerte d'azote ou d'argon est la solution standard et fiable.

- Si votre objectif principal est de créer une surface ultra-propre et active pour le collage : Une atmosphère réductrice contenant de l'hydrogène est le choix le plus efficace.

- Si votre objectif principal est d'atteindre la plus haute pureté absolue pour la recherche de niche ou les composants de qualité aérospatiale : Un four sous vide peut être nécessaire, mais vous devez justifier l'augmentation significative des coûts et de la complexité.

En fin de compte, la maîtrise de l'atmosphère de votre four est un levier direct pour contrôler la qualité, la fiabilité et la performance de votre produit électronique final.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Utilise des gaz inertes comme l'azote ou l'argon pour éviter la formation d'oxydes sur les métaux, assurant des chemins conducteurs fiables. |

| Permet la modification des matériaux | Emploie des gaz actifs tels que l'hydrogène pour réduire les oxydes et créer des surfaces propres pour des liaisons plus solides. |

| Supporte les processus avancés | Facilite le frittage et le CVD pour des revêtements uniformes et de haute pureté, ainsi que des composants denses. |

| Contrôle rentable | Offre un équilibre entre précision et abordabilité par rapport aux fours sous vide, idéal pour la production à grand volume. |

| Améliore la durabilité | Améliore l'efficacité énergétique et réduit le besoin de produits chimiques dangereux de post-traitement. |

Prêt à élever votre fabrication électronique grâce à un contrôle précis de l'atmosphère ?

Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à l'industrie électronique. Notre gamme de produits, comprenant des fours à atmosphère, des moufles, des fours tubulaires, des fours rotatifs, des fours sous vide et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux et de production uniques.

Que vous vous concentriez sur la prévention de l'oxydation, l'obtention de surfaces ultra-propres ou l'optimisation des coûts et du débit, notre expertise garantit des résultats fiables et performants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère peuvent améliorer la qualité et l'efficacité de vos composants !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz