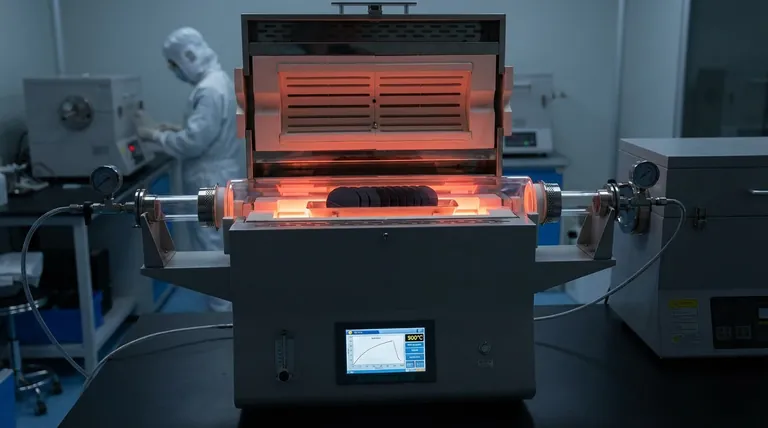

Le four de recuit à haute température sert de station critique d'activation et de réparation dans la fabrication des capteurs de pression hybrides silicium-aluminium. Plus précisément, il soumet les plaquettes implantées à des températures de 900 °C pendant environ 30 minutes pour transformer la structure brute du silicium en un élément de détection fonctionnel.

Point essentiel à retenir L'utilisation de ce four n'est pas simplement un séchage ou un chauffage ; c'est une étape de traitement chimique fondamentale. Il active les atomes dopants et répare les dommages du réseau cristallin, garantissant que les bandes piézorésistives possèdent la stabilité électrique et la sensibilité requises pour une mesure précise de la pression.

Le mécanisme d'activation des capteurs

Activation des atomes dopants injectés

Au cours des étapes de production antérieures, des atomes dopants (tels que le bore) sont injectés dans le silicium. Initialement, ces atomes sont électriquement inactifs.

Le four de recuit fournit l'énergie thermique nécessaire pour déplacer ces atomes dopants dans les positions correctes au sein du réseau cristallin. Cette "activation" permet au matériau de conduire l'électricité précisément comme prévu.

Réparation des dommages du réseau

Le processus d'implantation ionique est physiquement agressif et endommage la structure cristalline du silicium.

Le traitement à haute température à 900 °C permet au réseau de silicium de se réparer. Cette restauration de la structure cristalline est essentielle pour éliminer les défauts qui pourraient causer du bruit dans le signal ou une défaillance mécanique.

Assurer une distribution uniforme

La cohérence est primordiale pour la précision du capteur. Le four garantit que les ions de bore diffusent uniformément dans toute la couche de silicium.

Cette uniformité stabilise les performances électriques des bandes piézorésistives. Sans cela, le capteur présenterait des variations imprévisibles de sensibilité sur sa surface.

Fonctions secondaires dans l'assemblage

Durcissement des connexions d'électrodes

Au-delà du traitement du silicium, les fours à haute température jouent un rôle dans l'établissement de la connectivité électrique.

Ils fournissent l'environnement nécessaire pour solidifier et durcir les électrodes de pâte d'or. À ces températures, les composants organiques de la pâte se volatilisent, laissant derrière eux un chemin conducteur pur.

Amélioration de l'adhérence des composants

Le processus de recuit facilite le frittage des particules d'or en un film continu.

Cela améliore considérablement l'adhérence entre l'électrode d'or et le substrat céramique. Une forte adhérence est essentielle pour assurer la stabilité à long terme de l'acquisition du signal, empêchant la délamination au fil du temps.

Comprendre les compromis du processus

Gestion du budget thermique

Bien que des températures élevées soient nécessaires pour la réparation du silicium, elles imposent des contraintes strictes sur les matériaux utilisés.

Étant donné que l'aluminium a un point de fusion inférieur à la température de recuit de 900 °C, cette étape du four doit avoir lieu avant l'application de toute métallisation ou interconnexion en aluminium. Un séquençage incorrect entraînera une défaillance catastrophique du composant.

Risques de contrôle de la diffusion

Le temps et la température doivent être équilibrés avec une extrême précision.

Si les plaquettes restent trop longtemps dans le four, les atomes dopants peuvent diffuser au-delà de la profondeur prévue. Cette "sur-diffusion" modifie les profils de résistance électrique, poussant potentiellement le capteur en dehors des spécifications requises.

Optimisation de la production pour la qualité

Pour garantir la fiabilité des capteurs hybrides silicium-aluminium, le processus de recuit doit être adapté à des objectifs de performance spécifiques.

- Si votre objectif principal est la stabilité électrique : Privilégiez la phase de maintien à 900 °C pour assurer l'activation complète des ions bore et une réparation approfondie du réseau.

- Si votre objectif principal est l'intégrité du signal : Assurez-vous que les phases de montée en température et de durcissement des électrodes sont optimisées pour créer des connexions de film d'or solides et hautement conductrices.

En fin de compte, le four de recuit est le gardien qui détermine si une plaquette devient un instrument de haute précision ou un composant rejeté.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Résultat clé |

|---|---|---|

| Activation des dopants | Énergie thermique pour le placement dans le réseau | Conductivité électrique précise |

| Réparation du réseau | Guérison des dommages d'implantation ionique | Réduction du bruit du signal et des défaillances mécaniques |

| Durcissement des électrodes | Volatilisation des pâtes organiques | Connexions d'or pures et à haute adhérence |

| Contrôle de la diffusion | Gestion précise du temps/température | Profils de résistance constants |

Traitement thermique de précision pour la détection de nouvelle génération

Chez KINTEK, nous comprenons que dans la production de capteurs hybrides silicium-aluminium, le four est plus qu'un outil : c'est le gardien de la qualité. Fort de notre R&D et de notre fabrication expertes, KINTEK propose une large gamme de systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux budgets thermiques rigoureux de vos applications spécifiques de semi-conducteurs ou de détection.

Assurez un rendement maximal, une stabilité électrique supérieure et une restauration parfaite du réseau avec nos solutions haute température de qualité laboratoire. Consultez un spécialiste KINTEK dès aujourd'hui pour optimiser votre flux de fabrication.

Références

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four à cornue ? Déverrouillez un contrôle atmosphérique précis pour les processus avancés

- Quelles considérations de sécurité sont importantes lors de l'utilisation de fours à atmosphère contrôlée ? Assurez un fonctionnement sans explosion grâce à des conseils d'experts

- Comment le processus d'inertage contribue-t-il à la sécurité du four ?Mesures essentielles pour un traitement thermique sûr

- Quel est le but de l'utilisation d'un four de recuit sous atmosphère réductrice pour le Nd:SrLaGaO4 ? Éliminer les défauts et augmenter le rendement

- Quelle est la fonction d'un four à atmosphère contrôlée pour le frittage de Zn-SiC ? Assurer une liaison métallique inerte supérieure

- Quelles sont les spécifications de température maximale et de point de rosée pour les fours à cornue ? Spécifications clés pour le traitement de haute pureté

- Quelle est la fonction d'un four de recuit sous atmosphère contrôlée de type tunnel ? Restauration de la ductilité des tubes en cuivre

- Quelles industries bénéficient le plus de l'utilisation de l'argon dans les fours ? Assurer l'intégrité des matériaux dans les applications à enjeux élevés