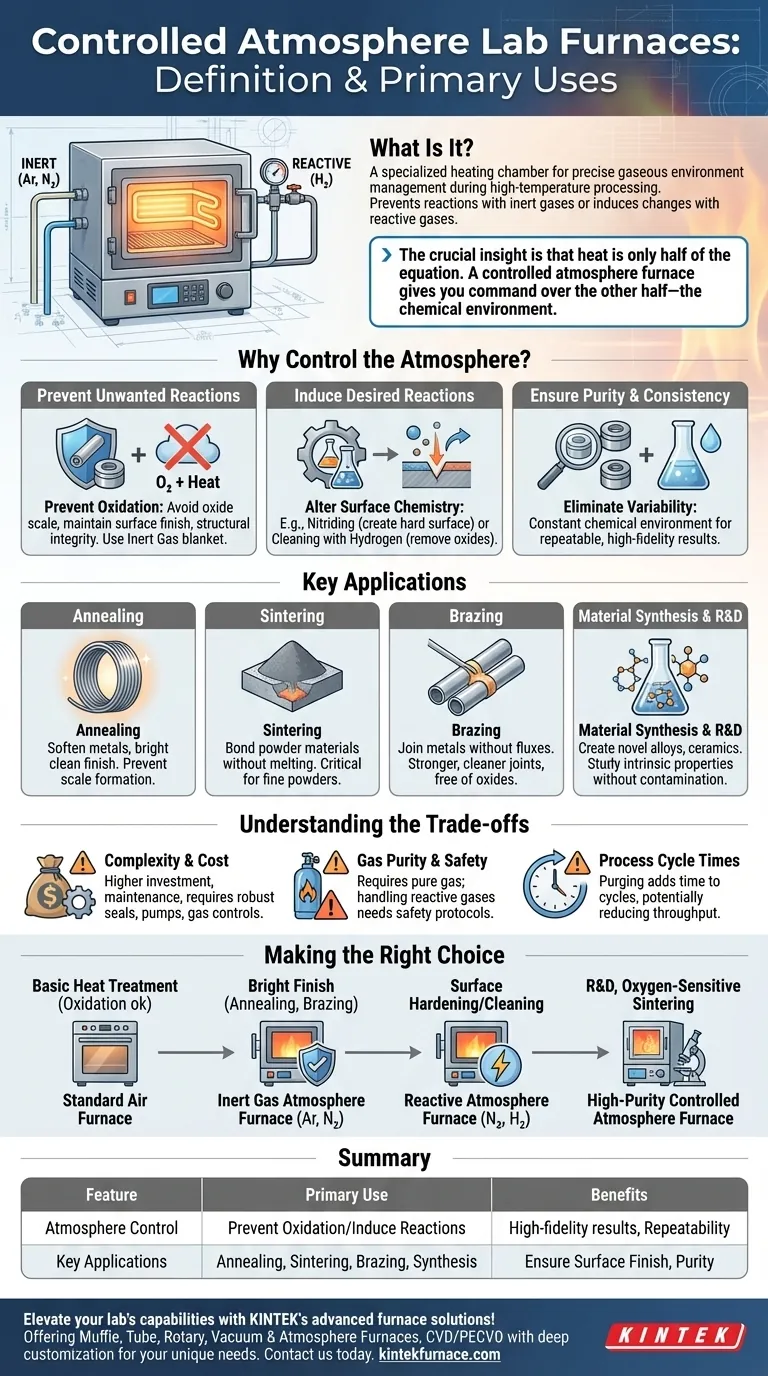

En science des matériaux et dans la fabrication de pointe, un four à atmosphère contrôlée est une chambre de chauffage spécialisée qui permet une gestion précise de l'environnement gazeux entourant un matériau pendant le traitement. Contrairement à un four standard qui fonctionne à l'air ambiant, cet équipement utilise une chambre scellée qui peut être remplie de gaz inertes spécifiques comme l'azote et l'argon pour prévenir les réactions, ou de gaz réactifs comme l'hydrogène pour induire des changements chimiques. Ses utilisations principales concernent des processus de haute fidélité tels que le recuit, le frittage, le brasage et la synthèse de matériaux où la prévention de l'oxydation ou d'autres contaminations atmosphériques est essentielle pour le résultat final.

L'idée cruciale est que la chaleur n'est qu'une moitié de l'équation dans le traitement avancé des matériaux. Un four à atmosphère contrôlée vous donne le contrôle sur l'autre moitié — l'environnement chimique — transformant un simple four en un outil d'ingénierie chimique de précision à haute température.

Le principe fondamental : Pourquoi contrôler l'atmosphère ?

La décision d'utiliser un four à atmosphère contrôlée est motivée par la nécessité de gérer les réactions chimiques à la surface d'un matériau à des températures élevées. À l'air libre, la chaleur élevée agit comme un catalyseur pour des réactions indésirables, principalement avec l'oxygène et la vapeur d'eau.

Pour prévenir les réactions indésirables (atmosphères protectrices)

La plupart des matériaux, en particulier les métaux, vont rapidement s'oxyder lorsqu'ils sont chauffés à l'air. Cela forme une couche de calamine d'oxyde à la surface, ce qui peut ruiner l'état de surface, modifier les dimensions et compromettre les propriétés structurelles ou électriques du matériau.

En purgant l'air de la chambre du four et en le remplaçant par un gaz inerte comme l'argon ou l'azote, vous créez un manteau protecteur. Ces gaz ne réagissent pas avec le matériau, lui permettant d'être chauffé et refroidi sans dégradation de surface.

Pour induire les réactions souhaitées (atmosphères réactives)

Dans certaines applications, l'objectif n'est pas d'empêcher une réaction, mais d'en provoquer une spécifique. Un four à atmosphère contrôlée vous permet d'introduire des gaz réactifs pour modifier délibérément la chimie de surface d'un matériau.

Par exemple, l'introduction d'azote dans un processus appelé nitruration peut créer une surface extrêmement dure sur les pièces en acier. L'utilisation d'hydrogène peut servir de puissant agent réducteur, éliminant l'oxygène d'une pièce précédemment oxydée pour nettoyer sa surface au niveau chimique.

Pour assurer la pureté et la cohérence

Pour les chercheurs et les fabricants dans des domaines comme l'électronique ou l'aérospatiale, la répétabilité du processus est primordiale. L'air ambiant est un mélange variable de gaz, d'humidité et de particules.

Un four à atmosphère contrôlée élimine cette variabilité. En utilisant une source de gaz pure et contrôlée, vous garantissez que chaque pièce traitée sous les mêmes paramètres subit exactement le même environnement chimique, ce qui conduit à des résultats très cohérents et prévisibles.

Applications clés en pratique

La capacité à contrôler l'environnement chimique ouvre un éventail de processus impossibles ou peu pratiques dans un four à air standard.

Recuit

Le recuit est un processus de traitement thermique utilisé pour adoucir les métaux, augmenter leur ductilité et soulager les contraintes internes. Lorsqu'une finition de surface brillante et propre est requise après le processus, une atmosphère protectrice est essentielle pour prévenir la formation de calamine d'oxyde.

Frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction. Il est fondamental pour la métallurgie des poudres et la céramique. Les poudres fines utilisées ont une surface massive, ce qui les rend extrêmement sensibles à l'oxydation, ce qui empêcherait une bonne liaison. Une atmosphère inerte ou réductrice est critique pour le succès.

Brasage

Le brasage unit deux ou plusieurs pièces métalliques en faisant fondre et en faisant couler un métal d'apport dans le joint. Pour que l'apport mouille et se lie correctement aux métaux de base, les surfaces doivent être parfaitement propres et exemptes d'oxydes. Effectuer le brasage sous atmosphère contrôlée élimine le besoin de flux chimiques agressifs et donne des joints plus solides et plus propres.

Synthèse de matériaux et recherche

Pour les scientifiques des matériaux créant de nouveaux alliages, céramiques ou composites, le four agit comme une enceinte de réaction à haute température. Une atmosphère contrôlée leur permet d'étudier les propriétés intrinsèques d'un matériau sans les effets interférents de l'oxydation, garantissant que leurs résultats expérimentaux sont valides et non entachés par la contamination environnementale.

Comprendre les compromis

Bien que puissants, ces fours introduisent des complexités et des coûts qui n'existent pas avec des équipements plus simples.

Complexité et coût

Un four à atmosphère contrôlée est un système plus sophistiqué. Il nécessite des joints robustes, des pompes à vide pour purger l'air et des systèmes de contrôle précis du débit de gaz. Cela se traduit par un investissement initial plus élevé et une maintenance plus complexe.

Pureté du gaz et sécurité

L'efficacité du processus est directement liée à la pureté du gaz de procédé. Toute contamination dans l'alimentation en gaz peut compromettre les résultats. De plus, la manipulation de gaz réactifs ou inflammables comme l'hydrogène nécessite des protocoles de sécurité importants, des systèmes de détection de fuites et une ventilation adéquate des installations.

Temps de cycle du processus

Atteindre une atmosphère pure n'est pas instantané. La chambre du four doit d'abord être purgée de l'air, souvent à l'aide d'une pompe à vide ou d'une série de purges par dilution avec un gaz inerte. Cela ajoute du temps au début et à la fin de chaque cycle de chauffage, réduisant potentiellement le débit global par rapport à un four simple.

Faire le bon choix pour votre processus

Votre choix d'équipement de traitement thermique doit être dicté par les propriétés requises de votre produit final.

- Si votre objectif principal est un traitement thermique de base où l'oxydation de surface est acceptable ou sera usinée plus tard : Un four à air standard est souvent la solution la plus rentable.

- Si votre objectif principal est d'obtenir une finition de surface métallique brillante et propre après recuit ou brasage : Un four à atmosphère contrôlée avec un gaz inerte comme l'azote ou l'argon est essentiel.

- Si votre objectif principal est de durcir la surface d'un composant ou de nettoyer les oxydes : Un four capable de gérer des atmosphères réactives comme l'azote ou l'hydrogène est requis.

- Si votre objectif principal est la R&D, le frittage de poudres sensibles à l'oxygène, ou la fabrication pour des applications de haute technologie : Un four à atmosphère contrôlée de haute pureté est non négociable pour garantir l'intégrité des données et la qualité du produit.

En fin de compte, un four à atmosphère contrôlée élève le traitement à haute température d'un simple exercice de chauffage à un outil de précision pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Caractéristique | Description | Utilisation principale |

|---|---|---|

| Contrôle de l'atmosphère | Gère les gaz comme l'azote, l'argon ou l'hydrogène dans une chambre scellée | Prévient l'oxydation ou induit des réactions chimiques spécifiques |

| Applications clés | Recuit, frittage, brasage, synthèse de matériaux | Assure la finition de surface, la pureté des matériaux et la cohérence du processus |

| Avantages | Résultats de haute fidélité, répétabilité, protection contre la contamination | Idéal pour la R&D, l'électronique, l'aérospatiale et la fabrication avancée |

Améliorez les capacités de votre laboratoire avec les solutions de fours avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, que ce soit pour le recuit, le frittage ou la synthèse de matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre précision et votre efficacité dans le traitement des matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux