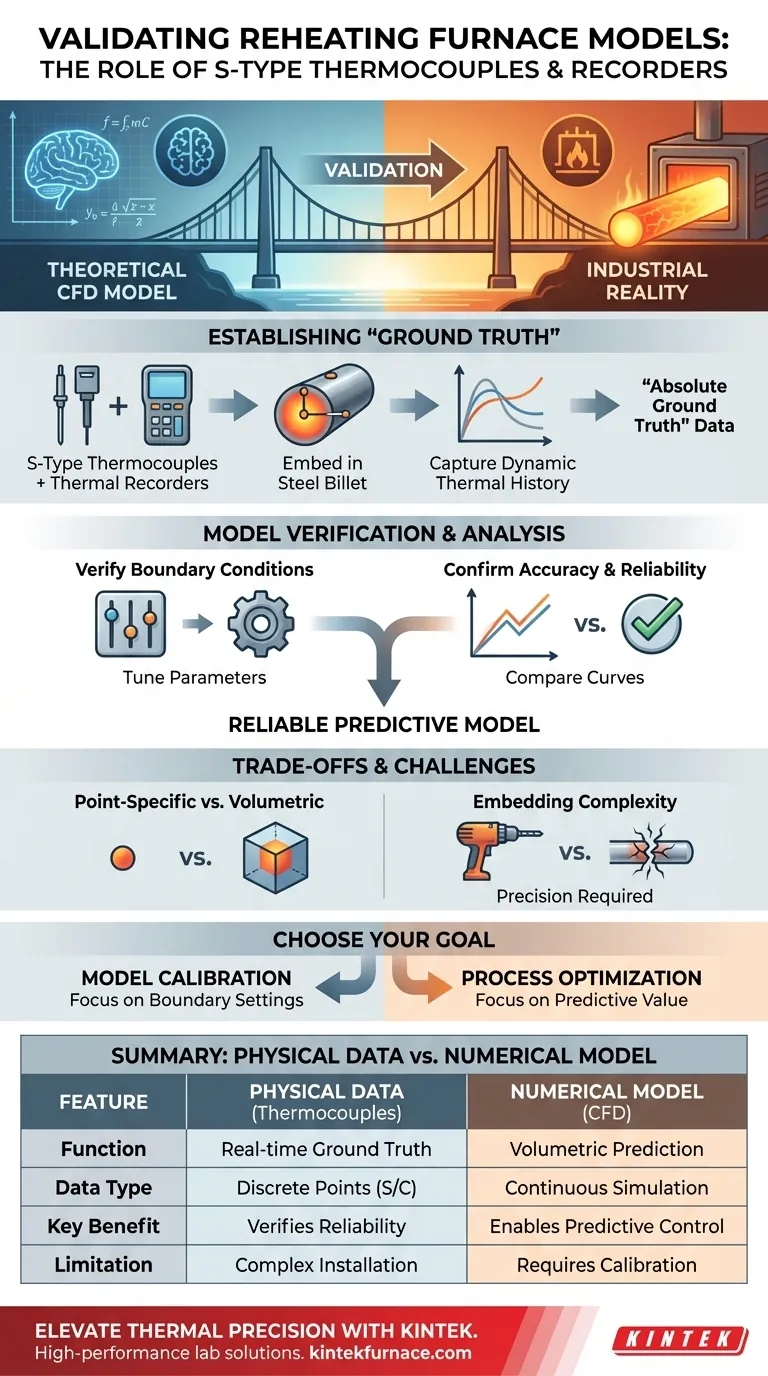

L'objectif principal de l'utilisation de thermocouples de type S intégrés, associés à des enregistreurs thermiques résistants aux hautes températures, est de capturer avec précision les profils thermiques en temps réel des billettes d'acier lorsqu'elles traversent les zones de chauffage du four. Ces données physiques servent de référence absolue par rapport à laquelle les modèles de dynamique des fluides numérique (CFD) sont comparés, permettant aux ingénieurs de vérifier rigoureusement la fiabilité, la précision de la simulation et l'exactitude de ses conditions aux limites physiques.

La validation est le pont entre les mathématiques théoriques et la réalité industrielle. En comparant strictement les températures de surface et de cœur mesurées aux résultats simulés, vous confirmez que votre modèle numérique possède la valeur prédictive nécessaire au contrôle réel du processus.

Établir la « Référence » dans les fours de réchauffage

Pour valider un modèle numérique complexe, vous devez d'abord obtenir des données physiques incontestables de l'environnement que le modèle tente de simuler.

Capturer l'historique thermique

La combinaison de thermocouples de type S et d'enregistreurs thermiques permet la mesure continue de la température pendant le déplacement de l'acier.

Il ne s'agit pas d'une mesure statique ; elle capture la courbe de chauffage dynamique du matériau lorsqu'il traverse différentes zones de chauffage.

Différencier la surface et le centre

Un modèle robuste doit prédire avec précision le gradient de température à l'intérieur de l'acier, et pas seulement la température de surface.

En intégrant des capteurs pour mesurer les températures de surface et de cœur, les ingénieurs peuvent valider la capacité du modèle à calculer la conduction thermique interne, ce qui est essentiel pour garantir un chauffage uniforme de la billette.

La mécanique de la vérification du modèle

La collecte des données n'est que la première étape ; l'objectif principal est l'analyse comparative qui suit.

Vérification des conditions aux limites

Les modèles numériques reposent sur des paramètres d'entrée connus sous le nom de conditions aux limites (par exemple, coefficients de transfert de chaleur ou émissivité de rayonnement).

Si les données mesurées s'écartent de la simulation, cela indique souvent que ces paramètres aux limites sont incorrects. Les données physiques vous permettent d'ajuster ces paramètres jusqu'à ce que le jumeau numérique corresponde à la réalité.

Confirmation de la précision de la simulation

Les simulations CFD impliquent une dynamique des fluides et une physique de combustion complexes.

La comparaison des données expérimentales avec les résultats de simulation fournit une mesure quantitative de la fiabilité. Ce n'est que lorsque les courbes s'alignent que le modèle peut être considéré comme digne de confiance pour prédire les résultats de scénarios qui n'ont pas encore été testés physiquement.

Comprendre les compromis

Bien que cette méthode de validation soit la norme de l'industrie, il est essentiel de reconnaître les défis inhérents au processus.

Données ponctuelles par rapport à la modélisation volumétrique

Les thermocouples fournissent des données en points discrets (l'emplacement spécifique de la pointe du capteur).

Un piège potentiel est de supposer que ce point représente toute la région. Le modèle CFD offre une vue volumétrique, mais il n'est validé qu'aux coordonnées spécifiques où les capteurs physiques ont été placés.

La complexité de l'intégration

L'intégration précise de thermocouples de type S dans l'acier solide nécessite de la précision.

Si le contact entre le capteur et l'acier est médiocre, les données de « référence » seront erronées. Cela peut conduire à l'ajustement erroné d'un modèle correct pour correspondre à des données physiques incorrectes.

Faire le bon choix pour votre objectif

L'objectif ultime de cette validation est de passer de l'observation expérimentale au contrôle prédictif.

- Si votre objectif principal est l'étalonnage du modèle : Privilégiez l'ajustement des paramètres des conditions aux limites jusqu'à ce que les courbes de chauffage de votre simulation se superposent parfaitement aux données de thermocouple mesurées.

- Si votre objectif principal est l'optimisation des processus : Utilisez le modèle désormais vérifié pour simuler de nouvelles stratégies de chauffage, avec la confiance que la valeur prédictive de la simulation reflète la physique réelle de votre four.

La valeur d'un modèle numérique est entièrement déterminée par sa fidélité au monde physique ; les thermocouples de type S fournissent la preuve requise pour faire confiance à cette fidélité.

Tableau récapitulatif :

| Caractéristique | Données physiques (thermocouples) | Modèle numérique (CFD) |

|---|---|---|

| Fonction | Fournit une référence thermique en temps réel | Prédit la distribution volumétrique de la chaleur |

| Type de données | Mesure ponctuelle discrète (surface/cœur) | Simulation continue des fluides et de la thermique |

| Avantage clé | Vérifie les conditions aux limites et la fiabilité | Permet le contrôle prédictif des processus |

| Précision | Lectures de capteurs de type S de haute précision | Dépend de la validation physique |

| Limitation | Installation complexe et spécifique au point | Nécessite un étalonnage pour correspondre à la réalité |

Améliorez votre précision thermique avec KINTEK

Passez des modèles théoriques à l'excellence industrielle. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de laboratoire haute performance, notamment des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD. Que vous validiez des simulations CFD complexes ou que vous optimisiez des cycles de traitement thermique, nos fours haute température personnalisables sont conçus pour répondre à vos besoins uniques en matière de recherche et de production.

Prêt à combler le fossé entre la simulation et la réalité ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution thermique parfaite !

Guide Visuel

Références

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce qu'un élément chauffant et comment fonctionne-t-il ? Maîtrisez la production de chaleur efficace pour votre laboratoire

- Quels sont les principaux avantages des éléments chauffants en céramique par rapport aux alternatives métalliques ? Améliorer l'efficacité et la durabilité

- Quelles sont les caractéristiques opérationnelles des éléments chauffants en MoSi₂ ? Obtenez une précision à haute température et une longue durée de vie

- Quelles sont les applications des éléments chauffants en disiliciure de molybdène ? Atteindre une stabilité thermique extrême pour les processus industriels

- Quel élément chauffant est le plus efficace ? Le guide définitif pour choisir le bon matériau pour votre application.

- Pourquoi les éléments chauffants en MoSi2 sont-ils considérés comme écologiques ? Chauffage propre, efficace et durable

- Quels sont les types courants d'éléments chauffants MoSi2 et leurs températures de fonctionnement correspondantes ? Choisissez le bon élément pour votre processus

- Comment le four doit-il être utilisé pour protéger les éléments chauffants en carbure de silicium ? Assurez la longévité avec un contrôle approprié