Dans les applications exigeant des performances et une fiabilité élevées, les éléments chauffants en céramique offrent des avantages significatifs par rapport aux alternatives métalliques traditionnelles. Leur supériorité découle de différences fondamentales en science des matériaux, conduisant à une meilleure gestion de la chaleur, une plus grande efficacité énergétique et une durée de vie opérationnelle substantiellement plus longue, en particulier dans des conditions exigeantes.

La décision entre les chauffages en céramique et en métal va au-delà du coût initial. C'est un choix stratégique entre les économies à court terme et l'excellence opérationnelle à long terme, où les éléments en céramique offrent une valeur supérieure grâce à l'efficacité, la durabilité et la réduction de la maintenance sur l'ensemble de leur durée de vie.

La différence fondamentale : Stabilité du matériau sous contrainte

La distinction principale entre les chauffages en céramique et en métal réside dans la manière dont leurs matériaux de base réagissent aux contraintes immenses des cycles répétés de chauffage et de refroidissement.

Performance supérieure à haute température

Les matériaux céramiques possèdent des points de fusion nettement plus élevés que la plupart des métaux utilisés dans les éléments chauffants. Cela leur permet de fonctionner à des températures beaucoup plus élevées sans risque de fusion, de déformation ou de changement de leur état physique.

Cette stabilité thermique inhérente assure une performance constante et fiable là où les éléments métalliques commenceraient à faillir.

Résistance à l'oxydation et à la corrosion

Lorsque les métaux sont chauffés en présence d'air, ils s'oxydent – un processus similaire à la rouille. Cette oxydation dégrade le métal, le rendant cassant et moins efficace avec le temps.

La céramique, étant chimiquement inerte, est très résistante à la fois à l'oxydation et à la corrosion chimique. Cette immunité est la raison principale de sa longévité exceptionnelle, même dans des environnements industriels difficiles.

Élimination de la fatigue thermique

Les éléments chauffants métalliques se dilatent lorsqu'ils sont chauds et se contractent lorsqu'ils refroidissent. Ce cycle constant de dilatation et de contraction provoque une fatigue thermique, entraînant des microfissures et une défaillance éventuelle.

Les éléments en céramique ont un coefficient de dilatation thermique beaucoup plus faible, ce qui les rend beaucoup plus résistants aux contraintes des cycles thermiques et assure une durée de vie plus longue et plus prévisible.

Traduire la stabilité en gains opérationnels

Cette stabilité matérielle fondamentale se traduit directement par des améliorations mesurables en matière d'efficacité, de maintenance et de qualité globale du processus.

Efficacité énergétique améliorée

Les matériaux céramiques sont d'excellents isolants thermiques. Cela signifie qu'ils perdent beaucoup moins de chaleur dans l'environnement environnant par rapport aux éléments métalliques.

En retenant la chaleur plus efficacement, un élément en céramique nécessite moins d'énergie pour maintenir sa température cible, ce qui entraîne des économies d'énergie significatives et des coûts opérationnels réduits.

Distribution uniforme de la chaleur

Les éléments chauffants en céramique sont connus pour fournir une distribution de chaleur exceptionnellement uniforme sur toute leur surface. Cela élimine les « points chauds » courants avec les résistances métalliques en spirale.

Un chauffage constant améliore la qualité et la fiabilité des processus industriels, du moulage des plastiques au traitement des aliments, en assurant un chauffage homogène de la pièce.

Maintenance considérablement réduite

La durabilité et la résistance à la dégradation inhérentes aux éléments en céramique signifient qu'ils nécessitent une maintenance minimale. Ils n'ont pas besoin d'inspection ou de remplacement fréquents en raison de l'oxydation ou de la fatigue.

En revanche, les éléments métalliques nécessitent souvent un entretien régulier pour gérer la corrosion et assurer la sécurité, ce qui augmente le coût total de possession en termes de main-d'œuvre et de temps d'arrêt.

Comprendre les compromis

Bien que la céramique offre des avantages évidents, une évaluation équilibrée nécessite de reconnaître où les éléments métalliques ont encore leur place.

Coût initial par rapport au coût total de possession

Les éléments chauffants métalliques ont généralement un prix d'achat initial plus bas, ce qui en fait une option attrayante pour les projets disposant de budgets initiaux serrés ou pour des applications moins exigeantes.

Cependant, cette économie initiale est souvent compensée par une consommation d'énergie plus élevée, des remplacements plus fréquents et des besoins de maintenance accrus, ce qui rend le coût total de possession de la céramique plus faible à long terme.

Fragilité mécanique

En tant que matériau, la céramique est plus cassante que le métal. Elle peut être plus susceptible de se fissurer ou de se briser en cas de choc physique ou d'impact sévère.

Dans les applications impliquant des vibrations élevées ou un risque d'impact direct, la ductilité d'un élément chauffant métallique pourrait être une considération de conception nécessaire, bien que de nombreux éléments en céramique soient conçus pour être très robustes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les priorités spécifiques de votre projet, en équilibrant les coûts initiaux par rapport aux performances et à la fiabilité à long terme.

- Si votre objectif principal est le coût initial le plus bas pour une application non critique : Un élément chauffant métallique peut suffire, mais prévoyez une consommation d'énergie plus élevée et des remplacements futurs.

- Si votre objectif principal est la fiabilité à long terme et un temps d'arrêt minimal : La céramique est le choix définitif pour sa durabilité exceptionnelle et sa résistance à la dégradation.

- Si votre objectif principal est l'efficacité énergétique et un contrôle précis du processus : L'isolation supérieure et le chauffage uniforme d'un élément en céramique offrent des performances inégalées.

En comprenant ces différences matérielles fondamentales, vous pouvez choisir une solution de chauffage qui correspond à vos véritables objectifs opérationnels et à vos réalités financières.

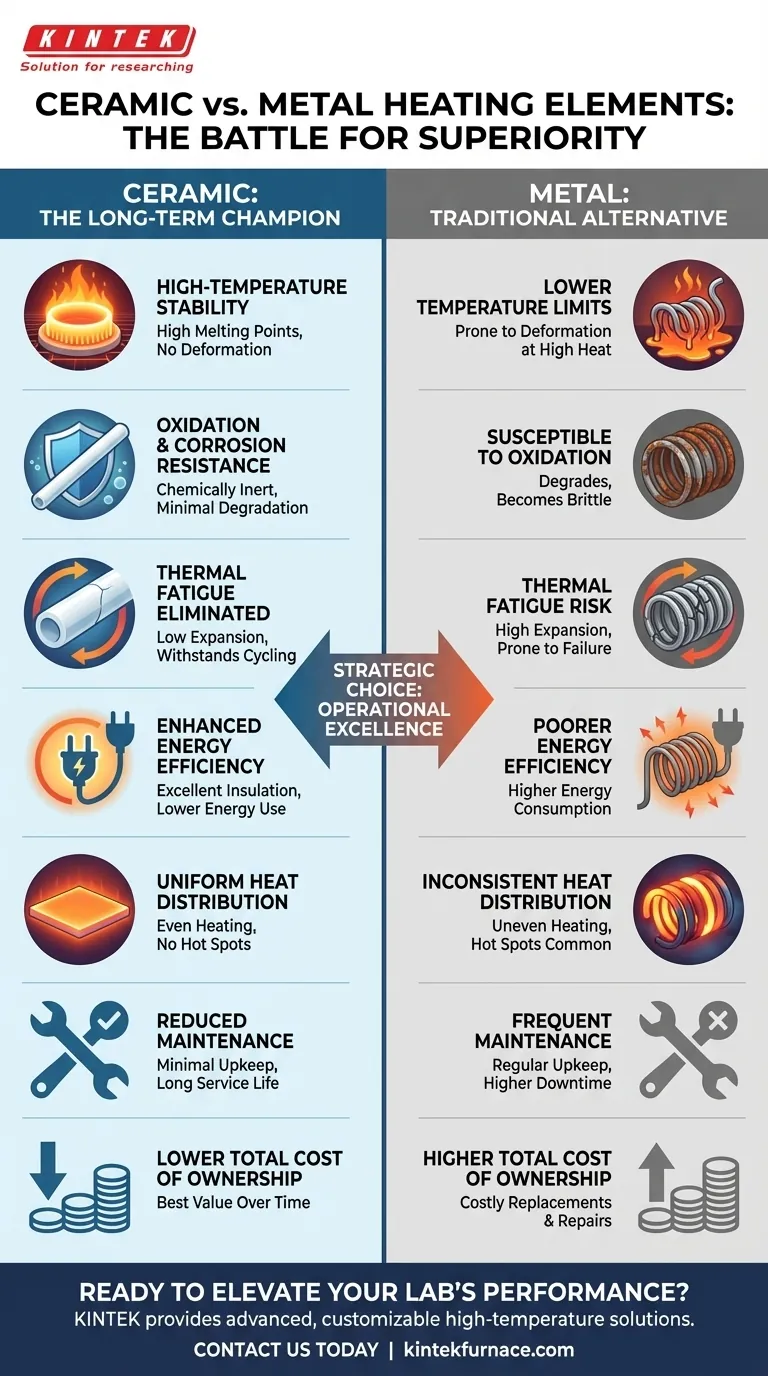

Tableau récapitulatif :

| Avantage | Éléments chauffants en céramique | Éléments chauffants métalliques |

|---|---|---|

| Performance à haute température | Points de fusion plus élevés, stables à chaleur extrême | Points de fusion plus bas, sujets à la déformation |

| Résistance à l'oxydation/Corrosion | Chimiquement inertes, dégradation minimale | Sensibles à l'oxydation, entraînant une fragilité |

| Résistance à la fatigue thermique | Faible dilatation, résiste aux cycles | Forte dilatation, sujet aux microfissures |

| Efficacité énergétique | Excellente isolation, réduit la consommation d'énergie | Isolation plus faible, consommation d'énergie plus élevée |

| Distribution de la chaleur | Chauffage uniforme, pas de points chauds | Chauffage incohérent, points chauds courants |

| Besoins de maintenance | Minimaux, longue durée de vie | Fréquents, en raison de la corrosion et de la fatigue |

| Coût total de possession | Plus faible à long terme | Plus élevé en raison des remplacements et de l'entretien |

Prêt à améliorer les performances de votre laboratoire avec des solutions de chauffage avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température de pointe. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'éléments chauffants en céramique pour une efficacité et une durabilité supérieures ou de systèmes sur mesure pour des applications exigeantes, nous sommes là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et réduire les coûts à long terme !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles des éléments chauffants en SiC ? Maximiser les performances et l'efficacité à haute température

- Quelle est la plage de température pour les éléments chauffants en carbure de silicium ? Débloquez des performances à haute température de 600°C à 1625°C

- Quelles plages de température sont recommandées pour les éléments chauffants SiC par rapport aux éléments MoSi2 ? Optimisez les performances de votre four

- Quelle est la température de fonctionnement du SiC ? Obtenez des performances fiables jusqu'à 1600°C

- Quels sont les avantages des éléments chauffants en carbure de silicium dans les fours dentaires ? Améliorer la qualité de la frittage de la zircone