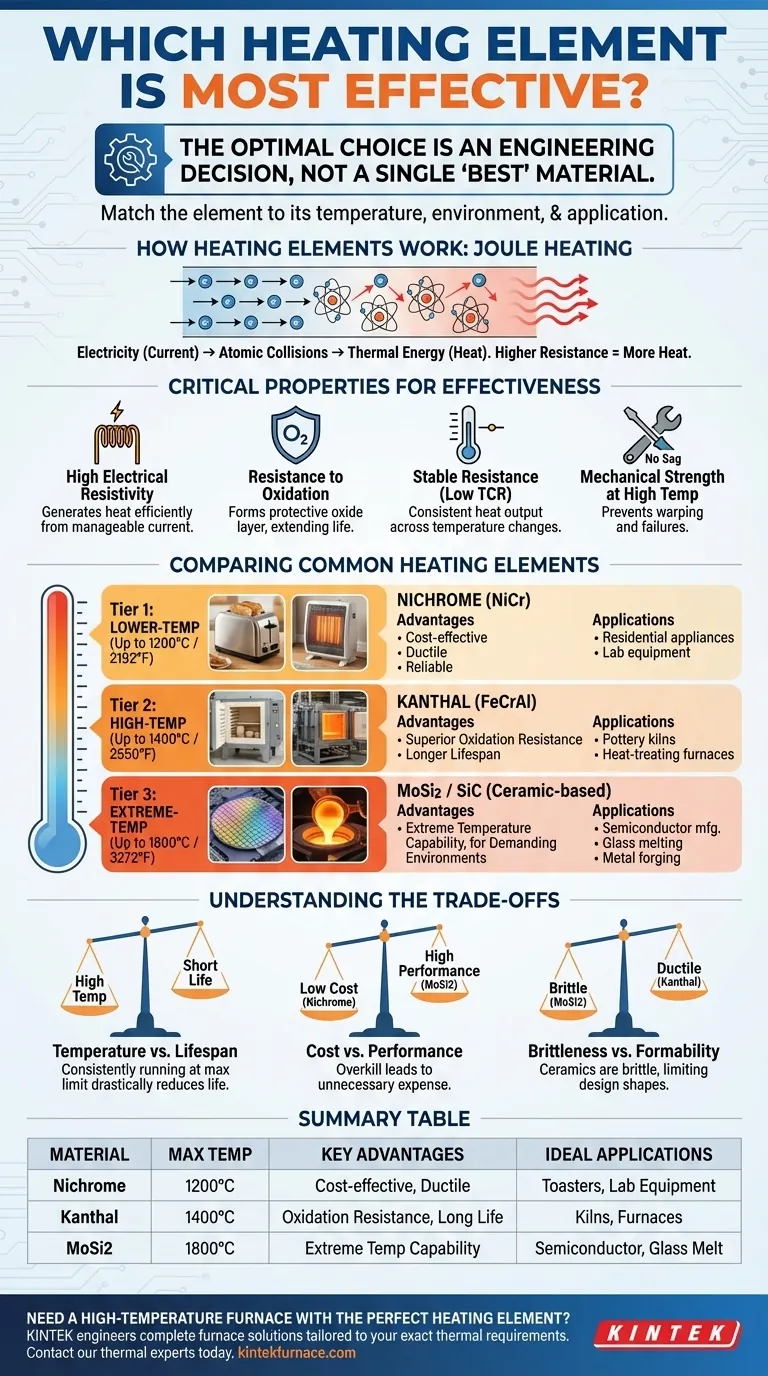

L'élément chauffant le plus efficace est celui qui est le mieux adapté à sa température de fonctionnement, à son environnement et à son application spécifiques. Pour les besoins à plus basse température jusqu'à 1200°C (2192°F), le Nichrome est la norme. Pour les applications à haute température à usage général jusqu'à 1400°C (2550°F), le Kanthal (FeCrAl) est supérieur. Pour les chaleurs industrielles extrêmes jusqu'à 1800°C (3272°F), des matériaux spécialisés comme le disiliciure de molybdène (MoSi2) sont nécessaires.

Le concept d'un seul élément chauffant « le plus efficace » est une idée fausse. Le choix optimal n'est pas un matériau spécifique, mais une décision d'ingénierie prudente basée sur un compromis entre la température requise, la résistance de l'élément à la dégradation chimique et sa stabilité mécanique.

Comment fonctionnent les éléments chauffants : le principe de la résistance

De l'électricité à la chaleur

Un élément chauffant fonctionne en convertissant l'énergie électrique en énergie thermique par un processus connu sous le nom de chauffage par effet Joule.

Lorsqu'un courant électrique traverse un matériau, ses électrons entrent en collision avec les atomes du conducteur. Ces innombrables collisions créent une friction à l'échelle atomique, qui se manifeste sous forme de chaleur.

La quantité de chaleur générée est déterminée par la résistance électrique du matériau. Une résistance plus élevée dissipe plus d'énergie sous forme de chaleur pour un courant donné, ce qui en fait la propriété la plus critique dans la conception des éléments.

Pourquoi le choix du matériau est essentiel

Différents matériaux possèdent différents niveaux de résistance électrique intrinsèque. Un matériau d'élément chauffant idéal possède une résistivité élevée, lui permettant de générer efficacement une chaleur importante sans nécessiter un courant ou une longueur excessifs.

C'est pourquoi des conducteurs simples comme le cuivre sont de mauvais éléments chauffants, tandis que des alliages spécialisés sont excellents. Les propriétés fondamentales du matériau dictent ses performances, sa durée de vie et son adéquation à une tâche donnée.

Propriétés clés d'un élément chauffant efficace

Au-delà de la simple résistance, plusieurs propriétés déterminent l'efficacité et la longévité d'un matériau dans une application de chauffage.

Haute résistivité électrique

Un matériau à haute résistivité génère une chaleur substantielle à partir d'un courant électrique gérable. Cela permet des conceptions de chauffage plus compactes et plus efficaces.

Résistance à l'oxydation

À haute température, la plupart des métaux réagissent rapidement avec l'oxygène de l'air, entraînant la corrosion et une défaillance éventuelle.

Les alliages chauffants efficaces comme le Kanthal et le Nichrome forment une fine couche d'oxyde protectrice à leur surface. Cette couche protège le matériau sous-jacent contre une dégradation ultérieure, prolongeant considérablement la durée de vie de l'élément.

Résistance stable sur les températures

La résistance de certains matériaux peut changer considérablement lorsqu'ils chauffent, entraînant une production de chaleur instable et imprévisible.

Un faible coefficient de température de résistance (TCR) est très souhaitable. Il garantit que l'élément produit une quantité de chaleur constante lorsqu'il passe du froid à sa température de fonctionnement.

Résistance mécanique à haute température

Les éléments chauffants doivent conserver leur forme et leur résistance lorsqu'ils sont incandescents. Une mauvaise stabilité mécanique peut entraîner un affaissement, une déformation ou un étirement, connu sous le nom de « fluage ».

Cela peut amener l'élément à entrer en contact avec d'autres composants, créant un court-circuit et une défaillance catastrophique. Des matériaux durables sont essentiels pour la fiabilité, en particulier dans les fours et les étuves industrielles.

Comparaison des matériaux d'éléments chauffants courants

Le choix du matériau est principalement dicté par la température de fonctionnement maximale requise.

Alliages de Nichrome (NiCr)

Le Nichrome est le cheval de bataille de nombreuses applications résidentielles et commerciales légères. Il est ductile, facile à former et fiable pour des températures allant jusqu'à 1200°C (2192°F).

Vous trouverez le Nichrome dans des appareils tels que les grille-pain, les radiateurs d'appoint et les équipements de laboratoire où la chaleur extrême n'est pas l'exigence principale.

Alliages de Kanthal (FeCrAl)

Le Kanthal, un alliage de fer, de chrome et d'aluminium, est la norme pour le chauffage à haute température à usage général. Il offre une résistance supérieure à l'oxydation par rapport au Nichrome.

Avec une température de fonctionnement maximale de 1400°C (2550°F), c'est le matériau dominant utilisé dans les fours de poterie et les fours de traitement thermique industriels.

Disiliciure de Molybdène (MoSi2) et Carbure de Silicium (SiC)

Ce sont des matériaux à base de céramique conçus pour les environnements industriels les plus exigeants. Le MoSi2 peut fonctionner en continu à des températures allant jusqu'à 1800°C (3272°F).

En raison de leurs capacités de température extrêmes, ils sont utilisés dans la fabrication de semi-conducteurs, la fusion du verre et les processus de forgeage des métaux où les éléments métalliques traditionnels échoueraient rapidement.

Comprendre les compromis

La sélection d'un élément chauffant implique de mettre en balance les performances et les limitations pratiques. Il n'y a pas de matériau parfait, seulement celui qui convient au travail.

Température contre durée de vie

La plage de température maximale d'un élément n'est pas son point de fonctionnement idéal. Faire fonctionner constamment un élément à sa limite absolue réduira considérablement sa durée de vie.

Pour une fiabilité à long terme, il est d'usage de choisir un matériau dont la cote maximale est nettement supérieure à votre température de fonctionnement prévue.

Coût du matériau contre performance

La performance a un prix. Le Nichrome est relativement peu coûteux, tandis que le Kanthal est modérément plus cher. Les matériaux à température extrême comme le MoSi2 sont d'un ordre de grandeur plus chers.

Choisir un matériau qui est excessif pour vos besoins en température entraîne des dépenses inutiles.

Fragilité et aptitude au formage

Les alliages métalliques comme le Nichrome et le Kanthal sont ductiles et peuvent être facilement enroulés en bobines ou formés en formes complexes.

En revanche, les matériaux céramiques à haute température comme le MoSi2 et le SiC sont souvent cassants et ne peuvent être fabriqués que sous des formes plus simples, comme des tiges droites ou des coudes en U. Cela peut contraindre la conception de la chambre de chauffage.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal concerne les appareils électroménagers ou les tâches à basse température (jusqu'à 1200°C) : Les alliages de Nichrome offrent le meilleur équilibre entre coût, durabilité et facilité d'utilisation.

- Si votre objectif principal concerne les fours et étuves industriels à usage général (jusqu'à 1400°C) : Les alliages de Kanthal (FeCrAl) offrent une résistance supérieure à l'oxydation et une durée de vie plus longue à haute température.

- Si votre objectif principal concerne les processus industriels à température extrême (au-dessus de 1400°C) : Le disiliciure de molybdène (MoSi2) ou le carbure de silicium (SiC) sont nécessaires, malgré leur coût plus élevé et leurs exigences de manipulation spécifiques.

En alignant les propriétés du matériau sur vos exigences opérationnelles, vous assurez des performances fiables, efficaces et durables.

Tableau récapitulatif :

| Matériau | Température de fonctionnement max (°C) | Avantages clés | Applications idéales |

|---|---|---|---|

| Nichrome (NiCr) | Jusqu'à 1200°C | Rentable, ductile, facile à former | Grille-pain, radiateurs d'appoint, équipements de laboratoire à basse température |

| Kanthal (FeCrAl) | Jusqu'à 1400°C | Résistance supérieure à l'oxydation, longue durée de vie | Fours de poterie, fours de traitement thermique industriels |

| Disiliciure de Molybdène (MoSi2) | Jusqu'à 1800°C | Capacité de température extrême | Fabrication de semi-conducteurs, fusion du verre, forgeage des métaux |

Besoin d'un four à haute température avec l'élément chauffant parfait ?

La sélection du bon élément chauffant est essentielle pour les performances et la longévité de votre four. Chez KINTEK, nous ne nous contentons pas de fournir des éléments standard—nous concevons des solutions complètes de fours adaptées à vos exigences thermiques exactes.

Pourquoi choisir KINTEK ?

- Conseils d'experts : Nos ingénieurs vous aideront à sélectionner le matériau d'élément chauffant optimal—du Nichrome et Kanthal au MoSi2—en fonction de votre température cible, de votre atmosphère et de vos objectifs de processus.

- Performances supérieures : En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous construisons des fours qui maximisent la durée de vie et l'efficacité de l'élément que vous avez choisi.

- Personnalisation approfondie : Que vous ayez besoin d'un four à chambre standard ou d'un système CVD/PECVD personnalisé complexe, nous concevons nos fours à chambre, à tube, rotatifs, sous vide et à atmosphère autour de votre application unique.

Assurez-vous que votre laboratoire fonctionne à son efficacité maximale avec un four conçu pour vos besoins spécifiques.

Contactez nos experts thermiques dès aujourd'hui pour une consultation et laissez-nous vous aider à construire une solution de chauffage plus efficace.

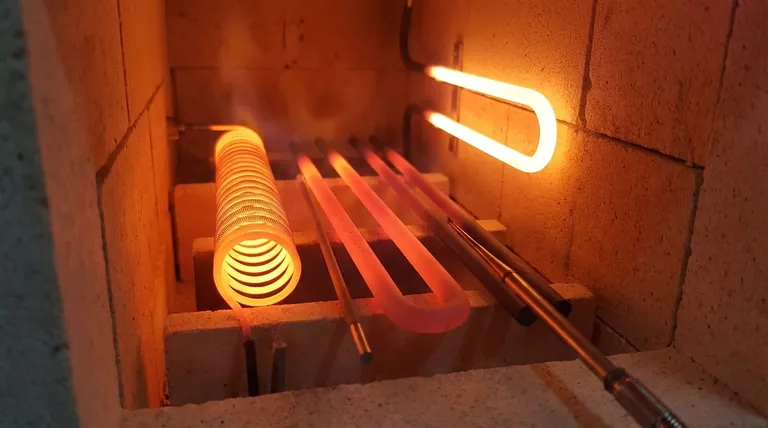

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures