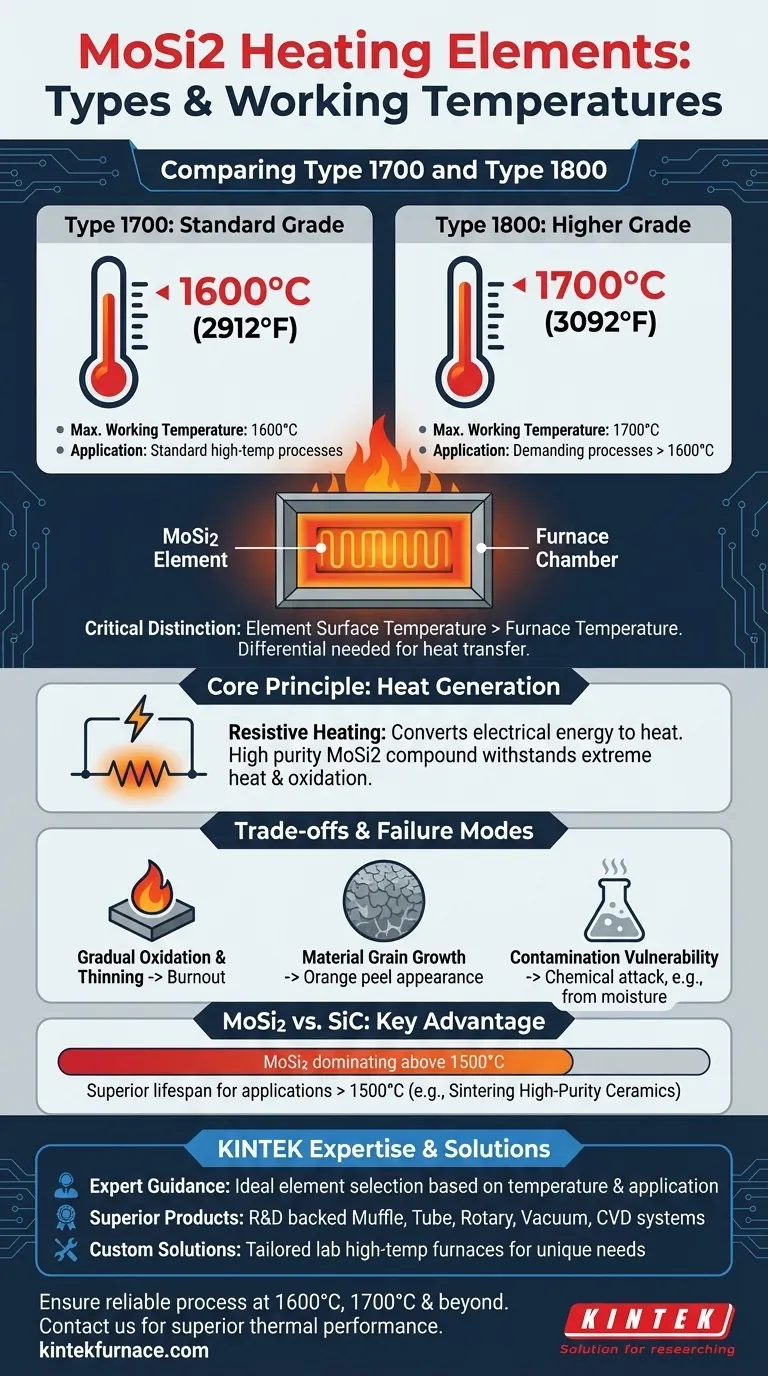

En bref, les deux types les plus courants d'éléments chauffants au disiliciure de molybdène (MoSi2) sont distingués par leurs températures de fonctionnement maximales recommandées. L'élément Type 1700 est conçu pour une température de fonctionnement de 1600°C (2912°F), tandis que l'élément Type 1800 est conçu pour une température de fonctionnement plus élevée de 1700°C (3092°F).

La clé de l'utilisation efficace des éléments chauffants MoSi2 n'est pas seulement de connaître leurs classifications de température, mais de comprendre que leur performance à long terme est dictée par la gestion de l'oxydation et la prévention de la contamination dans leur plage de fonctionnement prévue.

Le Principe Fondamental : Comment les Éléments MoSi2 Génèrent de la Chaleur

De l'Électricité aux Températures Extrêmes

Les éléments chauffants au disiliciure de molybdène sont une forme de chauffage résistif. Ils fonctionnent en convertissant directement l'énergie électrique en énergie thermique.

Lorsqu'un courant électrique plus élevé est appliqué, la résistance de l'élément le fait chauffer, permettant un contrôle précis des températures extrêmes à l'intérieur d'un four ou d'une étuve.

Le Rôle du Disiliciure de Molybdène

Ces éléments sont fabriqués à partir de disiliciure de molybdène (MoSi2) de haute pureté, un composé céramique-métallique.

Ce matériau est exceptionnellement adapté aux environnements à haute température et agressifs en raison de sa capacité à résister à la chaleur extrême et à l'oxydation.

Décoder les Types d'Éléments et les Classifications de Température

Éléments de Type 1700

C'est la qualité standard de l'élément MoSi2. Il est spécifié pour les fours où la température maximale requise de la chambre, ou température de fonctionnement, est de 1600°C.

Éléments de Type 1800

C'est un élément de qualité supérieure conçu pour des applications plus exigeantes. Il est spécifié pour les fours nécessitant une température de fonctionnement maximale de 1700°C.

Une Distinction Cruciale : Température de l'Élément vs Température du Four

Il est important de comprendre que la température de surface de l'élément peut être significativement plus élevée que la température programmable de la chambre du four.

Un élément peut atteindre une température de surface maximale de 1800°C à 1900°C pour maintenir une température de four stable et programmable de 1700°C. Cette différence est nécessaire pour transférer efficacement la chaleur dans la chambre du four.

Comprendre les Compromis et les Modes de Défaillance

Le Processus Inévitable d'Oxydation

Les éléments MoSi2 ne tombent généralement pas en panne soudainement. Au lieu de cela, ils se dégradent avec le temps par un processus d'amincissement graduel causé par l'oxydation à haute température.

Lorsqu'une zone de l'élément s'amincit, sa résistance électrique augmente, ce qui le fait chauffer plus intensément que les sections plus épaisses. Ce "point chaud" accélère la dégradation, conduisant finalement à une rupture.

Croissance des Grains du Matériau

À des températures de fonctionnement très élevées, la structure granulaire du matériau MoSi2 peut croître. Ce processus peut exacerber l'amincissement et parfois entraîner une apparence rugueuse, semblable à une "peau d'orange", à la surface de l'élément.

Vulnérabilité à la Contamination

Les éléments MoSi2 peuvent être plus sensibles aux attaques chimiques et à la contamination que d'autres types d'éléments comme le carbure de silicium (SiC).

Par exemple, lors du frittage de zircone colorée, il est essentiel que les techniciens sèchent correctement le matériau avant le chauffage. Ne pas le faire peut libérer des contaminants qui dégradent l'élément et raccourcissent sa durée de vie.

MoSi2 vs SiC : Avantages Clés

Malgré leurs vulnérabilités, les éléments MoSi2 offrent un avantage distinct par rapport aux éléments en carbure de silicium (SiC), en particulier pour les processus fonctionnant au-dessus de 1500°C.

Dans cette plage de température supérieure, les éléments MoSi2 peuvent durer beaucoup plus longtemps, ce qui en fait le choix préféré pour des applications telles que le frittage de céramiques de haute pureté.

Faire le Bon Choix pour Votre Processus

Choisir le bon élément est fondamental pour obtenir un traitement à haute température fiable et efficace. Votre décision doit être basée sur la température spécifique et soutenue dont votre application a besoin.

- Si votre objectif principal est de fonctionner à 1600°C ou moins : L'élément de type 1700 est le choix correct et le plus économique pour votre four.

- Si votre objectif principal est de fonctionner entre 1600°C et 1700°C : L'élément de type 1800 est nécessaire pour gérer ces exigences thermiques plus extrêmes en toute sécurité et efficacement.

- Si votre objectif principal est le frittage de matériaux sensibles comme la zircone : Privilégiez un entretien adéquat du four et assurez-vous que tous les matériaux sont complètement séchés avant le traitement pour éviter la contamination de l'élément.

Adapter la capacité de l'élément aux exigences de votre processus est la base de la stabilité opérationnelle et d'une longue durée de vie.

Tableau Récapitulatif :

| Type | Température de Fonctionnement Maximale | Application Clé |

|---|---|---|

| Type 1700 | 1600°C (2912°F) | Processus standard à haute température |

| Type 1800 | 1700°C (3092°F) | Applications exigeantes au-dessus de 1600°C |

Besoin de la Bonne Solution Haute Température ?

Choisir le bon élément chauffant MoSi2 est essentiel pour l'efficacité et la longévité de vos processus à haute température. Les experts de KINTEK comprennent les nuances du fonctionnement à des températures extrêmes.

Nous fournissons :

- Conseils d'Experts : Notre équipe vous aide à sélectionner le type d'élément idéal (Type 1700 ou Type 1800) en fonction de vos exigences de température spécifiques et de votre application.

- Produits Supérieurs : Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous dotés d'éléments chauffants robustes et fiables.

- Solutions Personnalisées : Nous personnalisons nos fours de laboratoire haute température pour répondre à vos besoins uniques, garantissant des performances optimales pour le frittage de céramiques, la recherche et d'autres applications exigeantes.

Assurez-vous que votre processus fonctionne de manière fiable à 1600°C, 1700°C et au-delà. Contactez nos experts dès aujourd'hui pour une consultation et laissez-nous vous aider à obtenir des performances thermiques supérieures.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température