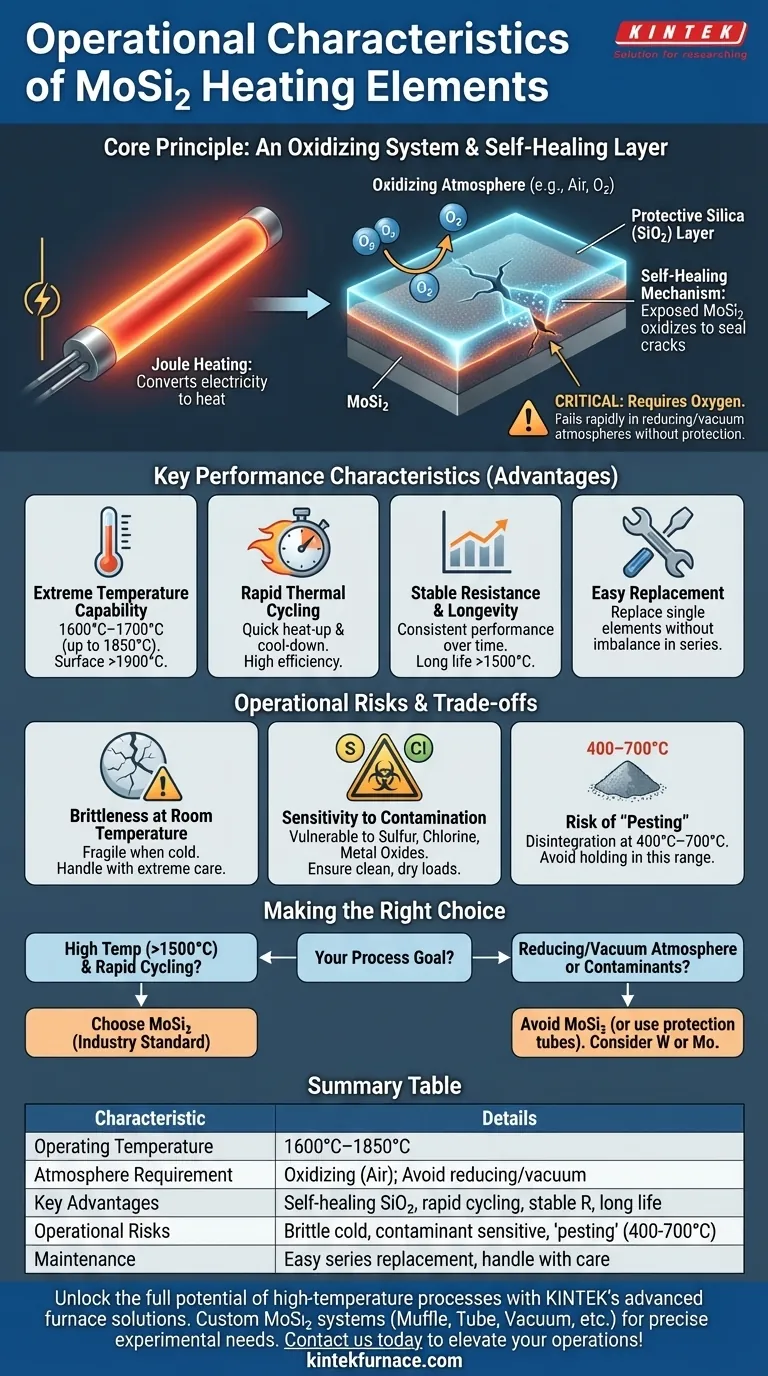

En bref, les éléments chauffants en disiliciure de molybdène (MoSi₂) se définissent par leur capacité à atteindre des températures de fonctionnement exceptionnellement élevées dans les fours industriels et de laboratoire. Ils fonctionnent en convertissant l'énergie électrique en chaleur, mais leur performance unique et leur longévité dépendent entièrement de la formation d'une couche de verre protectrice et auto-cicatrisante en présence d'oxygène.

Bien que leur capacité à atteindre des températures extrêmes soit leur principal attrait, le véritable avantage opérationnel du MoSi₂ réside dans sa couche de silice auto-cicatrisante. Ce mécanisme leur confère une longue durée de vie dans des environnements riches en oxygène, mais les rend également particulièrement vulnérables à certains contaminants et erreurs opérationnelles.

Le Principe Fondamental : Un Système Oxydant

Les éléments en MoSi₂ sont plus que de simples résistances ; ils font partie d'un système dynamique qui repose sur une réaction chimique spécifique pour survivre à haute température.

Comment le MoSi₂ Génère de la Chaleur

À son niveau le plus élémentaire, un élément en MoSi₂ fonctionne sur le principe de l'effet Joule. Un courant électrique est envoyé à travers le matériau résistif, qui convertit l'énergie électrique en énergie thermique.

Un courant plus élevé entraîne une température plus élevée. Cependant, chaque élément a une limite maximale de densité de courant et de puissance qui ne doit pas être dépassée sans provoquer une défaillance rapide.

La Couche Protectrice de Silice (SiO₂)

La clé de la performance du MoSi₂ est ce qui se produit lorsqu'il est chauffé dans une atmosphère contenant de l'oxygène. Le disiliciure de molybdène à la surface s'oxyde pour former une fine couche non conductrice de verre de quartz (silice, SiO₂).

Cette couche est auto-cicatrisante. Si une fissure ou un défaut se produit, le MoSi₂ exposé en dessous s'oxyde immédiatement pour réparer la barrière protectrice. C'est la source des propriétés «antioxydantes» et «d'auto-réparation» de l'élément.

Le Besoin Critique en Oxygène

Ce mécanisme de protection signifie que les éléments en MoSi₂ sont spécifiquement conçus pour un fonctionnement continu dans une atmosphère oxydante comme l'air.

Sans oxygène suffisant, la couche de silice ne peut pas se former ni être maintenue. L'utilisation de ces éléments dans des atmosphères réductrices (comme l'hydrogène ou l'ammoniac craqué) ou dans un vide poussé entraînera une dégradation rapide et une défaillance, à moins qu'ils ne soient logés dans des tubes de protection spéciaux.

Caractéristiques de Performance Clés

Comprendre le principe fondamental révèle pourquoi les éléments MoSi₂ présentent leurs traits opérationnels bien connus.

Capacité de Température Extrême

Les éléments en MoSi₂ sont la norme pour les applications nécessitant les températures de processus les plus élevées.

Les températures de travail typiques des fours varient de 1600°C à 1700°C (2912°F à 3092°F), certains grades permettant des températures allant jusqu'à 1850°C. La surface de l'élément lui-même peut atteindre plus de 1900°C.

Cyclage Thermique Rapide

Les éléments ont une excellente réactivité thermique. Leur capacité à chauffer et à refroidir rapidement améliore l'efficacité du processus et permet des temps de cycle plus courts par rapport à de nombreux autres types d'éléments.

Résistance Stable et Longévité

Contrairement à certains éléments chauffants qui «vieillissent» et voient leur résistance augmenter avec le temps, le MoSi₂ maintient une résistance relativement stable tout au long de sa durée de vie. Cela simplifie la conception du système de contrôle de puissance.

Cette stabilité, combinée à la couche de silice auto-cicatrisante, confère aux éléments une très longue durée de vie, surtout lorsqu'ils sont utilisés en continu à des températures supérieures à 1500°C.

Facilité de Remplacement

La résistance stable permet de câbler de nouveaux éléments en série avec des éléments plus anciens sans provoquer de déséquilibre de puissance. Cela simplifie considérablement la maintenance, car un seul élément défectueux peut être remplacé sans avoir besoin de remplacer l'ensemble du jeu.

Comprendre les Compromis et les Risques Opérationnels

La haute performance des éléments en MoSi₂ s'accompagne d'exigences opérationnelles et de vulnérabilités spécifiques qui doivent être respectées.

Fragilité à Température Ambiante

Comme de nombreux matériaux céramiques, les éléments en MoSi₂ sont résistants à haute température mais cassants et fragiles à froid. Ils doivent être manipulés avec un soin extrême lors de l'expédition, de l'installation et de la maintenance du four pour éviter les chocs mécaniques ou la fracture.

Sensibilité à la Contamination

La couche de silice protectrice peut être détruite par des réactions chimiques avec certains contaminants. C'est la principale cause de défaillance prématurée des éléments.

Des substances comme le soufre, le chlore et certains oxydes métalliques (souvent présents dans les colorants pour la zircone) peuvent attaquer la couche de SiO₂, entraînant une oxydation catastrophique. Le séchage approprié de tous les matériaux placés dans le four est essentiel.

Risque de «Pesting» à Basse Température

Entre environ 400°C et 700°C, le MoSi₂ peut être soumis à une forme d'oxydation accélérée connue sous le nom de «pesting». Dans cette plage de température, le matériau peut se désintégrer en poudre.

C'est pourquoi il est recommandé de chauffer à travers cette plage de température le plus rapidement possible et d'éviter de maintenir le four dans cette plage pendant des périodes prolongées.

Faire le Bon Choix pour Votre Application

Le choix du bon élément chauffant nécessite d'adapter ses caractéristiques à vos objectifs de processus.

- Si votre objectif principal est d'atteindre des températures de processus supérieures à 1500°C : Le MoSi₂ est la norme de l'industrie et le choix le plus fiable pour une stabilité à long terme dans cette plage.

- Si votre processus nécessite des cycles de chauffage et de refroidissement rapides : L'excellente réactivité thermique du MoSi₂ le rend idéal pour les applications nécessitant des redémarrages rapides.

- Si l'atmosphère de votre four est réductrice ou sous vide : Le MoSi₂ n'est pas adapté, sauf si vous pouvez utiliser des tubes de protection spéciaux et coûteux. Orientez-vous plutôt vers des éléments comme le tungstène ou le molybdène pur.

- Si votre processus implique des contaminants chimiques potentiels : Vous devez vous engager à respecter des protocoles stricts de nettoyage du four et de séchage des matériaux pour éviter l'attaque chimique prématurée des éléments en MoSi₂.

Comprendre ces principes opérationnels vous permet de exploiter tout le potentiel des éléments en MoSi₂, garantissant à la fois l'efficacité du processus et une durée de vie maximale de l'équipement.

Tableau Récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température de Fonctionnement | 1600°C à 1700°C (jusqu'à 1850°C pour certains grades) |

| Exigence Atmosphérique | Oxydante (ex: air) ; éviter les atmosphères réductrices et le vide |

| Avantages Clés | Couche de silice auto-cicatrisante, cyclage thermique rapide, résistance stable, longue durée de vie |

| Risques Opérationnels | Fragilité à température ambiante, sensibilité aux contaminants (ex: soufre, chlore), risque de «pesting» à 400-700°C |

| Maintenance | Remplacement facile en série, manipulation avec précaution lorsqu'il est froid |

Libérez le plein potentiel des processus à haute température avec les solutions de fours avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes équipés de MoSi2 tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la durée de vie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

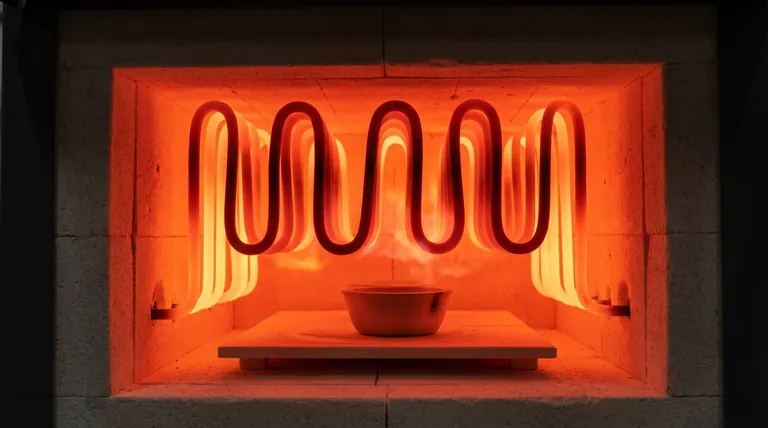

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité