En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) sont utilisés dans les fours électriques à haute température pour la production industrielle et la recherche en laboratoire. Leurs principales applications se trouvent dans les processus nécessitant une chaleur extrême stable (jusqu'à 1850°C) dans une atmosphère d'air ou oxydante, tels que la fabrication du verre, le frittage de la céramique, le traitement thermique de l'acier et la fabrication d'électronique.

La décision d'utiliser des éléments MoSi2 va au-delà du simple besoin de chaleur élevée. C'est un choix stratégique pour les applications exigeant une stabilité de température exceptionnelle, une longue durée de vie opérationnelle et des performances fiables dans des environnements oxydants où la plupart des autres éléments métalliques se dégraderaient rapidement.

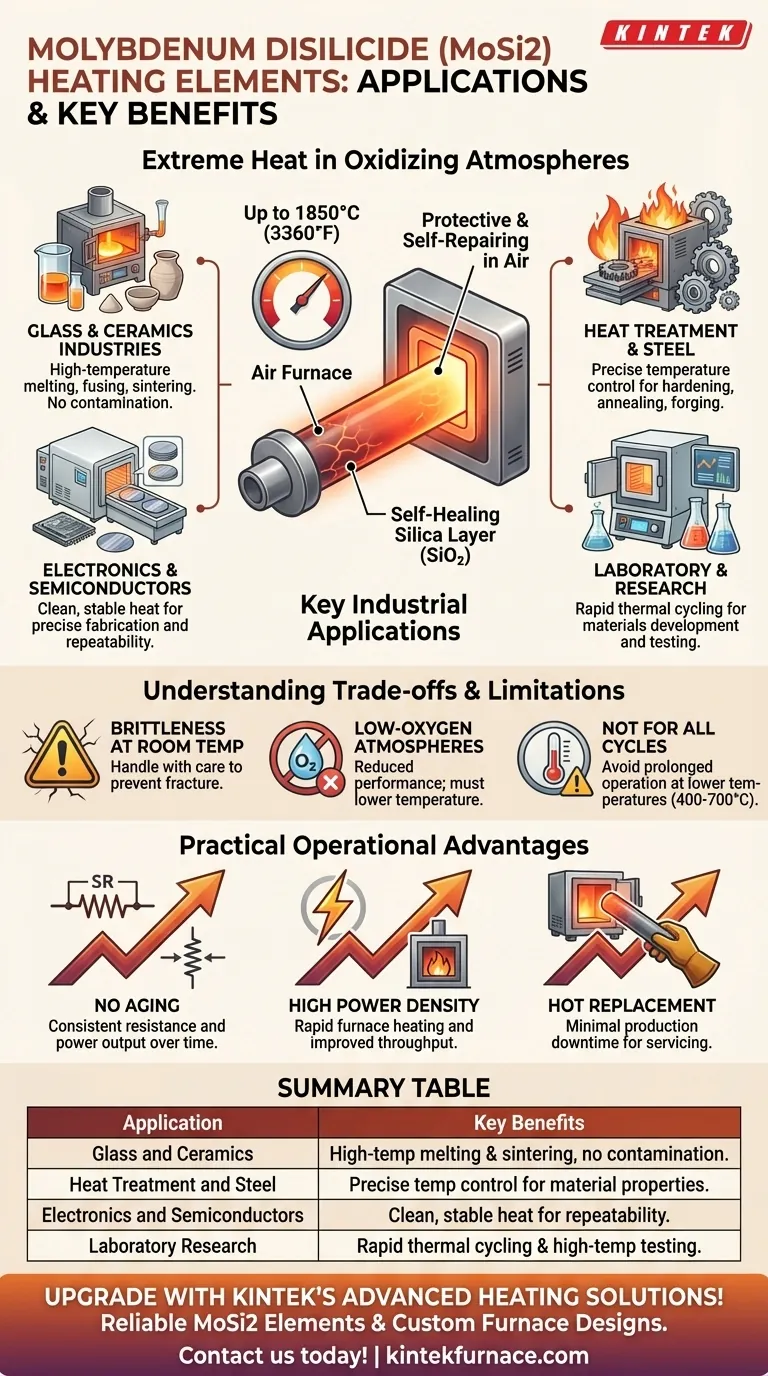

La caractéristique déterminante : la chaleur extrême dans les atmosphères oxydantes

La valeur fondamentale des éléments MoSi2 provient de leur capacité unique non seulement à survivre, mais à prospérer à des températures extrêmes en présence d'oxygène. Cela est dû à une combinaison de propriétés matérielles.

Atteindre jusqu'à 1850°C (3360°F)

Les éléments MoSi2 ont les températures de fonctionnement les plus élevées parmi les éléments chauffants métalliques et céramiques courants. Cela en fait le choix par défaut pour les processus qui commencent là où les autres échouent, généralement au-dessus de 1600°C.

La couche de silice auto-cicatrisante

Lorsqu'il est chauffé dans une atmosphère oxydante (comme l'air), le MoSi2 forme une fine couche de surface protectrice de silice pure (SiO₂), qui est essentiellement du verre. Cette couche de passivation empêche le matériau sous-jacent de s'oxyder davantage, ce qui permet sa longue durée de vie à haute température. Si la couche est rayée ou endommagée, elle se "réparera" d'elle-même tant qu'il y a de l'oxygène.

Principales applications industrielles

Les propriétés uniques du MoSi2 le rendent indispensable dans plusieurs industries clés où une chaleur précise, élevée et stable est une exigence non négociable.

Industries du verre et de la céramique

Ces processus nécessitent des températures extrêmement élevées pour la fusion, le frittage et le frittage des matériaux. Les éléments MoSi2 fournissent la chaleur nécessaire à la production de verre de haute pureté et à la cuisson de composants céramiques avancés sans introduire de contaminants.

Traitement thermique et production d'acier

Les processus métallurgiques tels que le durcissement, le recuit et le forgeage nécessitent un contrôle précis de la température pour obtenir des propriétés matérielles spécifiques. La stabilité et la capacité à haute température du MoSi2 sont essentielles pour ces applications dans les environnements de four.

Fabrication d'électronique et de semi-conducteurs

Les processus tels que les fours de diffusion dans la fabrication de semi-conducteurs exigent un environnement à haute température exceptionnellement propre et stable. La puissance thermique fiable et constante des éléments MoSi2 assure la répétabilité du processus.

Fours de laboratoire et de recherche

Les chercheurs apprécient le MoSi2 pour sa capacité de cyclage thermique rapide, permettant aux fours de chauffer et de refroidir rapidement sans dégradation des éléments. Ceci, combiné à sa plage de températures élevée, le rend idéal pour le développement de nouveaux matériaux et les essais dans des conditions extrêmes.

Comprendre les compromis et les limitations

Bien que puissants, les éléments MoSi2 ne sont pas une solution universelle. Comprendre leurs limitations est essentiel pour une application correcte et pour éviter des défaillances coûteuses.

Fragilité à température ambiante

Comme de nombreuses céramiques, le MoSi2 est fragile à température ambiante. Les éléments doivent être manipulés avec soin pendant l'expédition, l'installation et l'entretien du four pour éviter les fissures ou les fractures.

Performances réduites dans les atmosphères à faible teneur en oxygène

La couche de silice protectrice est la clé de la survie du MoSi2. Dans les atmosphères à faible teneur en oxygène, inertes ou réductrices, cette couche ne peut pas se former ou être maintenue. Cela entraîne une réduction significative de la température de fonctionnement maximale pour éviter une défaillance catastrophique de l'élément, un phénomène connu sous le nom de "pesting".

Ne convient pas à tous les cycles de four

Bien qu'excellents pour le cyclage rapide, un fonctionnement prolongé à des températures plus basses (entre 400°C et 700°C) dans des atmosphères oxydantes peut parfois entraîner une dégradation accélérée. Les éléments sont conçus pour fonctionner à chaud.

Avantages pratiques en fonctionnement

Au-delà de la chaleur élevée, les éléments MoSi2 offrent des avantages opérationnels significatifs qui ont un impact sur le temps de fonctionnement du four et les coûts de maintenance.

Pas de vieillissement et résistance stable

Contrairement à de nombreux autres types d'éléments, les éléments MoSi2 ne vieillissent pas, ce qui signifie que leur résistance électrique ne change pas avec le temps. Cela garantit une puissance de sortie constante et permet de connecter de nouveaux éléments en série avec d'anciens sans problème.

Densité de puissance élevée

Les éléments MoSi2 supportent des charges de puissance très élevées. Cela permet de concevoir des fours qui peuvent chauffer très rapidement, améliorant ainsi le débit du processus.

Facilité de remplacement

De nombreuses conceptions d'éléments MoSi2 permettent un remplacement individuel pendant que le four reste chaud. Cela réduit considérablement les temps d'arrêt de production par rapport aux éléments qui nécessitent un refroidissement complet du four pour l'entretien.

Faire le bon choix pour votre application

La sélection du bon élément chauffant nécessite d'adapter les forces du matériau à vos objectifs de processus.

- Si votre objectif principal est la température maximale dans un four à air : Le MoSi2 est le choix leader de l'industrie, capable de fonctionner de manière fiable à des températures allant jusqu'à 1850°C.

- Si votre objectif principal est la stabilité du processus et la cohérence à long terme : La caractéristique non vieillissante du MoSi2 assure une source de chaleur stable et simplifie la maintenance tout au long de la vie du four.

- Si vous opérez dans une atmosphère à faible teneur en oxygène ou réductrice : Vous devez soit abaisser considérablement la température de fonctionnement maximale, soit spécifier un élément alternatif, tel que le molybdène pur ou le carbure de silicium.

En comprenant ces principes fondamentaux, vous pouvez spécifier en toute confiance le disiliciure de molybdène pour les applications exigeantes où il excelle et éviter les erreurs d'application où il pourrait échouer.

Tableau récapitulatif :

| Application | Principaux avantages |

|---|---|

| Verre et céramique | Fusion et frittage à haute température, pas de contamination |

| Traitement thermique et acier | Contrôle précis de la température pour les propriétés des matériaux |

| Électronique et semi-conducteurs | Chaleur propre et stable pour la répétabilité du processus |

| Recherche en laboratoire | Cyclage thermique rapide et essais à haute température |

Améliorez vos processus à haute température avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des conceptions de fours personnalisées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est conçue pour répondre à vos besoins expérimentaux uniques avec une personnalisation poussée. Assurez des performances et une efficacité supérieures — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel