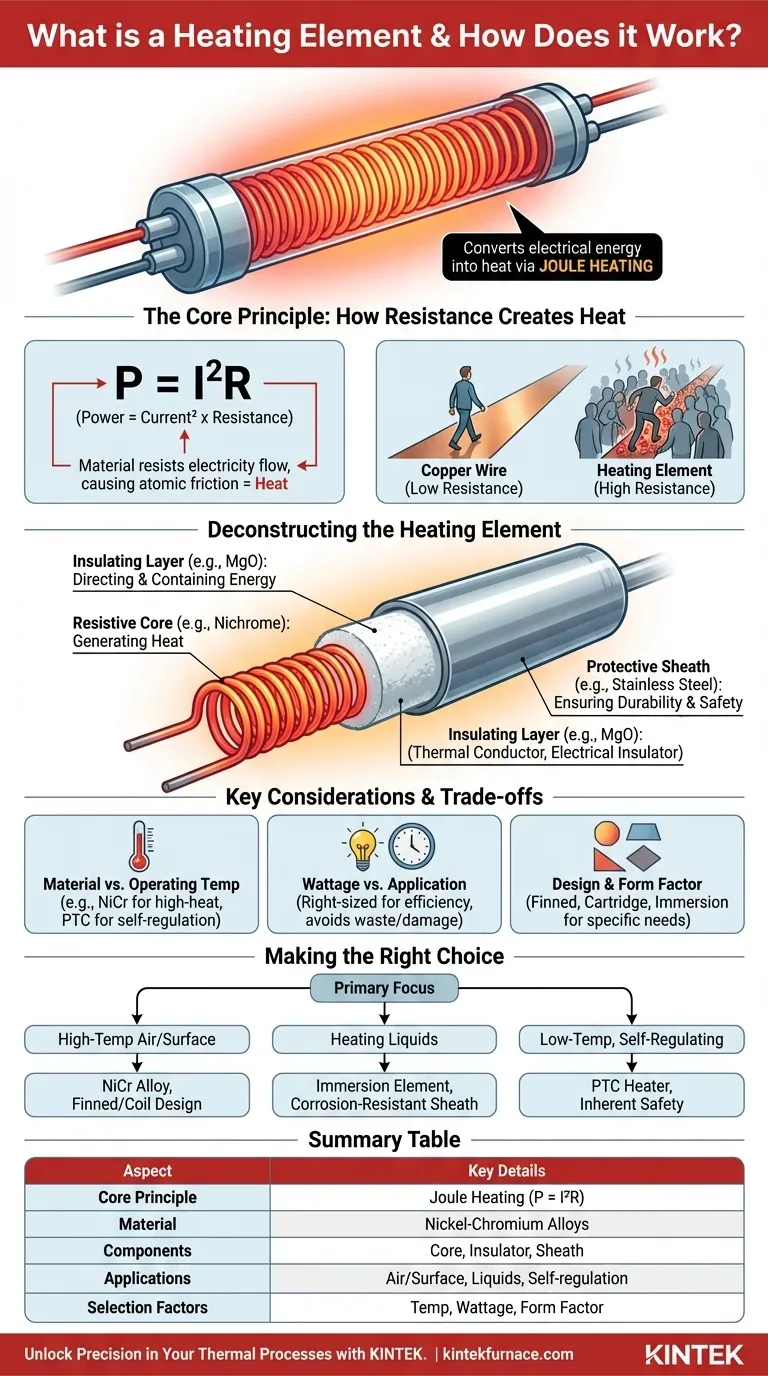

À la base, un élément chauffant est un composant spécialisé conçu pour convertir l'énergie électrique en chaleur. Il y parvient grâce à un principe physique connu sous le nom d'effet Joule, où le matériau de l'élément résiste intentionnellement au flux d'électricité, provoquant une friction au niveau atomique qui se manifeste sous forme d'énergie thermique.

L'idée essentielle est que les éléments chauffants ne sont pas de simples fils qui chauffent. Ce sont des systèmes conçus avec précision qui utilisent des matériaux à haute résistance électrique pour générer de la chaleur efficacement, tout en utilisant une isolation et des gaines de protection pour délivrer cette chaleur en toute sécurité et durabilité.

Le principe fondamental : comment la résistance crée de la chaleur

Pour vraiment comprendre un élément chauffant, vous devez d'abord comprendre la physique fondamentale. L'ensemble du processus repose sur l'exploitation d'une propriété normalement indésirable dans les circuits électriques : la résistance.

La science de l'effet Joule

Lorsqu'un courant électrique traverse un conducteur, les électrons sont forcés de se déplacer à travers la structure atomique du matériau. Dans un élément chauffant, le matériau est choisi pour rendre ce trajet difficile. Les électrons en mouvement entrent en collision avec les atomes du matériau résistif, et ces collisions répétées transfèrent de l'énergie cinétique, ce qui fait vibrer les atomes plus intensément. Cette vibration atomique accrue est ce que nous percevons comme de la chaleur.

Le rôle de la résistance

La quantité de chaleur générée est directement définie par la première loi de Joule, souvent exprimée comme P = I²R. Dans cette formule, P est la puissance (chaleur), I est le courant, et R est la résistance. Bien que le courant soit un facteur, la formule montre que la chaleur augmente avec le carré du courant, mais linéairement avec la résistance. Pour les concepteurs, la résistance est la variable la plus critique à manipuler. En sélectionnant des matériaux avec une résistance intrinsèque élevée, ils peuvent générer une chaleur substantielle avec une quantité de courant électrique gérable.

Une analogie : le couloir bondé

Imaginez que l'électricité circulant dans un fil est comme une personne marchant dans un couloir.

- Un fil de cuivre est comme un couloir vide. Il a une très faible résistance, de sorte que la personne peut le traverser facilement avec presque aucun effort ou friction.

- Un élément chauffant est comme un couloir très bondé. Il a une résistance élevée, forçant la personne à se frayer un chemin en poussant et en bousculant. Toute cette friction et cette interaction génèrent beaucoup de "chaleur" et ralentissent la personne.

Déconstruction de l'élément chauffant

Un élément chauffant fonctionnel est plus qu'un simple fil résistif. C'est un assemblage complet où chaque partie a un but distinct et vital.

Le noyau résistif : le moteur de la chaleur

C'est le cœur de l'élément. Il ne s'agit généralement pas d'un fil commun mais d'un alliage métallique spécialisé, le plus célèbre étant le nickel-chrome (Nichrome). Ces alliages sont choisis pour leurs propriétés clés : une résistance électrique élevée pour générer efficacement de la chaleur et un point de fusion très élevé pour supporter les températures qu'ils créent.

La couche isolante : diriger et contenir l'énergie

Autour du noyau résistif se trouve une couche d'isolation électrique, généralement de la poudre d'oxyde de magnésium (MgO) compactée. Ce matériau est un paradoxe fascinant : c'est un excellent isolant électrique, empêchant le courant de court-circuiter vers le boîtier extérieur, mais c'est aussi un bon conducteur thermique, transférant efficacement la chaleur du noyau vers l'extérieur.

La gaine de protection : assurer durabilité et sécurité

La couche la plus externe est une gaine métallique, souvent en acier inoxydable ou d'autres alliages résistants à la corrosion. Cette gaine protège les composants internes de l'humidité, de l'oxydation et des dommages physiques. Elle fournit également une surface sûre pour le montage et pour le transfert de chaleur vers l'environnement environnant, qu'il s'agisse d'air, d'eau ou d'une surface solide.

Comprendre les compromis et les considérations clés

La sélection du bon élément chauffant est un processus d'équilibre entre des facteurs concurrents. Il n'y a pas de "meilleur" élément unique ; il n'y a que le meilleur pour un travail spécifique.

Matériau vs. Température de fonctionnement

Le matériau du noyau résistif dicte sa température de fonctionnement maximale. Un élément nickel-chrome est idéal pour les applications à haute température comme un four ou un four industriel. En revanche, un élément polymère PTC (coefficient de température positif) est mieux adapté aux applications nécessitant des températures plus basses et une autorégulation, car sa résistance augmente automatiquement à une certaine température, limitant sa propre production de chaleur.

Puissance vs. Application

La puissance mesure la production de chaleur au fil du temps. Il est crucial de faire correspondre la puissance de l'élément aux besoins de l'application. Un élément sous-dimensionné ne parviendra pas à atteindre la température cible, tandis qu'un élément surdimensionné gaspillera de l'énergie, dépassera la température et pourra potentiellement endommager le matériau chauffé ou l'élément lui-même.

Conception et facteur de forme

La forme physique de l'élément est essentielle pour un transfert de chaleur efficace.

- Les éléments à ailettes augmentent leur surface pour chauffer l'air plus efficacement dans les fours à convection ou les réchauffeurs de conduits.

- Les thermoplongeurs à cartouche sont cylindriques et conçus pour être insérés dans des trous percés afin de chauffer des blocs métalliques.

- Les thermoplongeurs utilisent des gaines scellées et résistantes à la corrosion pour chauffer directement les liquides.

Faire le bon choix pour votre application

Pour appliquer ces connaissances, faites correspondre les caractéristiques de l'élément à votre objectif principal.

- Si votre objectif principal est le chauffage de l'air ou de surfaces à haute température : Vous avez besoin d'un élément avec un noyau en alliage nickel-chrome et d'une conception, comme une bobine ou une bande à ailettes, qui maximise la surface.

- Si votre objectif principal est le chauffage de liquides : Vous devez sélectionner un élément de type thermoplongeur avec un matériau de gaine (comme l'acier inoxydable ou l'Incoloy) qui résiste à la corrosion du liquide spécifique.

- Si votre objectif principal est une chaleur autorégulée à basse température : Un réchauffeur PTC est le choix supérieur, car il offre une sécurité intrinsèque en empêchant la surchauffe sans contrôles externes complexes.

Comprendre ces principes fondamentaux transforme un élément chauffant d'un simple "fil chaud" en un outil précis pour l'ingénierie thermique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe fondamental | Convertit l'énergie électrique en chaleur par effet Joule (P = I²R) |

| Matériau | Alliages nickel-chrome (par exemple, Nichrome) pour une résistance et un point de fusion élevés |

| Composants | Noyau résistif, couche isolante (par exemple, MgO), gaine de protection (par exemple, acier inoxydable) |

| Applications | Chauffage air/surface à haute température, immersion liquide, autorégulation à basse température |

| Facteurs de sélection | Température de fonctionnement, puissance, facteur de forme (par exemple, à ailettes, cartouche, immersion) |

Débloquez la précision dans vos processus thermiques avec KINTEK

Vous avez du mal à trouver la bonne solution de chauffage pour les besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales.

Que vous travailliez avec des matériaux à haute température, des liquides corrosifs ou que vous ayez besoin d'une chaleur autorégulée, nous pouvons concevoir un élément chauffant qui garantit efficacité, sécurité et durabilité. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer les performances de votre laboratoire et accélérer votre recherche !

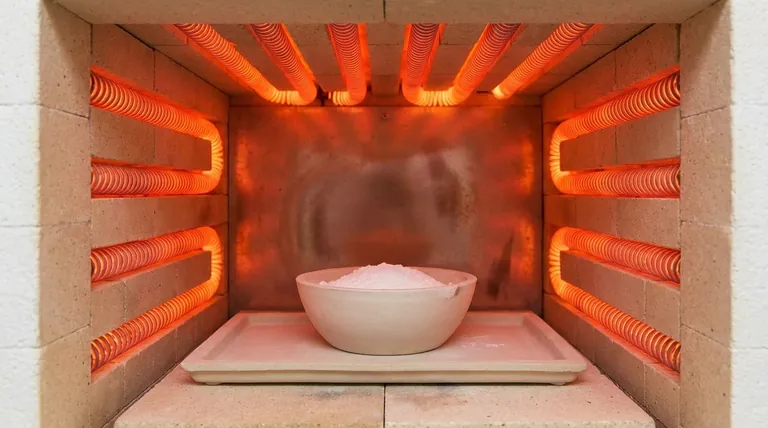

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar