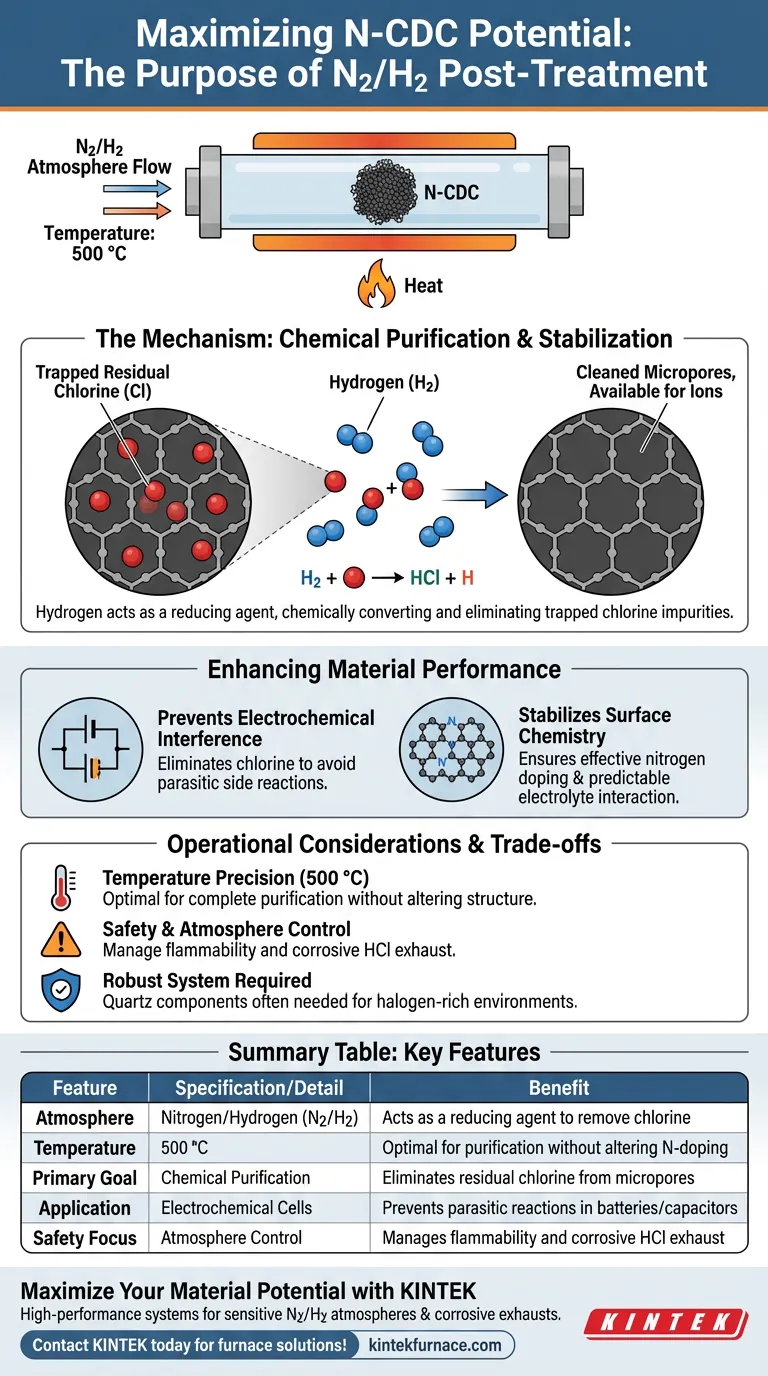

L'objectif principal du post-traitement du carbone dérivé de carbure dopé à l'azote (N-CDC) dans une atmosphère d'azote et d'hydrogène (N2/H2) est de purifier et de stabiliser la structure du carbone.

En chauffant le matériau à 500 °C dans un four tubulaire, le processus exploite les propriétés réductrices de l'hydrogène. Cela élimine efficacement les atomes de chlore résiduels piégés dans la structure microporeuse du matériau lors des étapes de synthèse précédentes.

Point clé à retenir Ce post-traitement est essentiellement une étape de purification chimique, pas seulement thermique. En introduisant de l'hydrogène, vous convertissez et éliminez activement les impuretés de chlore piégées, ce qui est essentiel pour garantir la stabilité du matériau et éviter les interférences lors des applications électrochimiques.

Le Mécanisme de Purification

Exploiter la Réduction par l'Hydrogène

La présence d'hydrogène (H2) dans l'atmosphère est le facteur critique de ce processus.

Alors que la chaleur fournit l'énergie, l'hydrogène agit comme un agent réducteur. Il réagit chimiquement avec les espèces de chlore résiduelles provenant du processus de gravure initial.

Nettoyage de la Structure Microporeuse

Le carbone dérivé de carbure est connu pour son réseau microporeux complexe.

Lors de la phase de synthèse - impliquant souvent une gravure par chloration - les atomes de chlore peuvent être piégés physiquement ou chimiquement au plus profond de ces pores. Le traitement N2/H2 élimine ces atomes, garantissant que le volume des pores est disponible pour les ions plutôt qu'obstrué par les sous-produits de synthèse.

Amélioration des Performances du Matériau

Prévention des Interférences Électrochimiques

Le risque le plus important de sauter cette étape est la présence de chlore résiduel dans le produit final.

Le chlore est chimiquement actif et peut provoquer des réactions secondaires indésirables dans les cellules électrochimiques. En l'éliminant, vous empêchez ces réactions parasites qui dégraderaient autrement les performances des supercondensateurs ou des batteries utilisant le N-CDC.

Stabilisation de la Chimie de Surface

Au-delà de la simple élimination des impuretés, ce traitement agit comme une étape de stabilisation finale pour le cadre carboné.

L'atmosphère réductrice aide à stabiliser l'état chimique de surface du carbone. Cela garantit que le dopage à l'azote reste efficace et que la surface du carbone interagit de manière prévisible avec les électrolytes.

Considérations Opérationnelles et Compromis

La Précision de la Température est Critique

Le processus nécessite une température cible spécifique de 500 °C pour être efficace.

Des températures nettement inférieures à celle-ci pourraient ne pas activer complètement la réduction par l'hydrogène, laissant du chlore résiduel. Inversement, des températures excessives pourraient potentiellement modifier les niveaux de dopage à l'azote souhaités ou la structure du carbone.

Sécurité et Contrôle de l'Atmosphère

L'utilisation d'hydrogène, même en mélange, nécessite le respect strict des protocoles de sécurité en raison de son inflammabilité.

De plus, comme le processus libère des composés à base de chlore (probablement du gaz HCl), le système de four tubulaire doit être robuste. Comme indiqué dans les normes générales de traitement, des matériaux tels que le quartz sont souvent nécessaires pour résister à la nature corrosive à haute température des environnements riches en halogènes.

Faire le Bon Choix pour Votre Objectif

Pour maximiser le potentiel de votre matériau N-CDC, assurez-vous que vos protocoles de post-traitement sont strictement définis.

- Si votre objectif principal est la Stabilité Électrochimique : Assurez-vous que le processus atteint 500 °C pour garantir l'élimination complète du chlore, qui est la principale source d'interférence.

- Si votre objectif principal est la Pureté du Matériau : Surveillez l'échappement du four tubulaire ; la cessation des sous-produits acides indique que l'hydrogène a purgé avec succès les micropores.

Le succès de la synthèse du N-CDC ne réside pas seulement dans la création des pores, mais dans leur nettoyage rigoureux pour libérer tout le potentiel du matériau.

Tableau Récapitulatif :

| Caractéristique | Spécification/Détail | Avantage |

|---|---|---|

| Atmosphère | Azote/Hydrogène (N2/H2) | Agit comme agent réducteur pour éliminer le chlore |

| Température | 500 °C | Optimale pour la purification sans altérer le dopage N |

| Objectif Principal | Purification Chimique | Élimine le chlore résiduel des micropores |

| Application | Cellules Électrochimiques | Prévient les réactions parasites dans les batteries/condensateurs |

| Focus Sécurité | Contrôle de l'Atmosphère | Gère l'inflammabilité et les gaz d'échappement corrosifs HCl |

Maximisez le Potentiel de Votre Matériau avec KINTEK

La précision est non négociable lors de la purification du carbone dérivé de carbure dopé à l'azote. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de fours tubulaires, muffles, sous vide et CVD haute performance conçus pour gérer les atmosphères sensibles N2/H2 et les gaz d'échappement corrosifs. Que vous ayez besoin de fours de laboratoire standard à haute température ou d'une solution entièrement personnalisable adaptée à vos besoins de synthèse uniques, notre équipe d'ingénieurs est prête à vous aider à obtenir des résultats supérieurs.

Prêt à améliorer votre recherche ? Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour vos applications électrochimiques !

Guide Visuel

Références

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi est-il nécessaire que chaque tube source précurseur dans un VTD multi-sources dispose d'un MFC indépendant ? Contrôle de précision

- Quels sont les avantages d'utiliser une technologie avancée dans les fours de traitement thermique ? Obtenez une qualité de matériau et une efficacité supérieures

- Comment les niveaux d'impuretés sont-ils contrôlés lors de la synthèse de poudre de tantale ? Maîtriser la réduction magnésiothermique de haute pureté

- Pourquoi le chauffage à température constante est-il requis pour les précurseurs HfC ? Maîtriser le prétraitement composite HfOC/SiOC

- Quelle est l'importance d'un système de vide à ultra-basse pression en PS-PVD ? Libérez un revêtement supérieur en phase vapeur

- Quel est le but d'un four de digestion par micro-ondes ? Obtenez des résultats ICP-MS précis grâce à la destruction de la matrice

- Pourquoi le recuit est-il considéré comme un processus essentiel dans la fabrication des cellules solaires à pérovskite ? Atteignez l'efficacité maximale

- Quels sont les principaux avantages de l'utilisation d'un four de recuit ? Améliorer la qualité des matériaux et l'efficacité de la fabrication