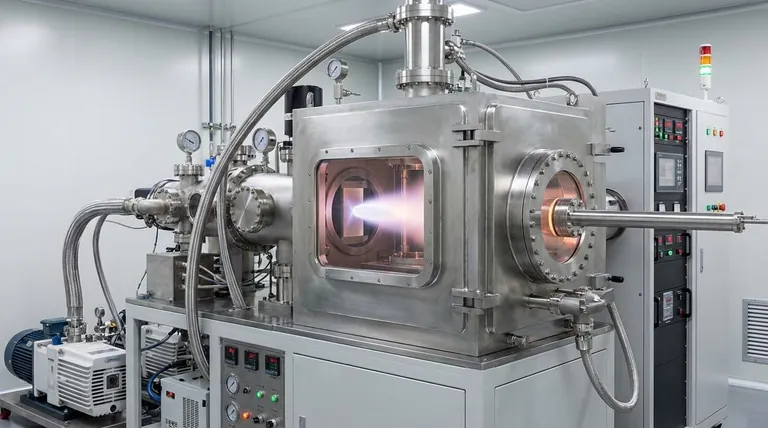

Le système de vide à ultra-basse pression est l'architecture définissante du processus de dépôt physique en phase vapeur par projection plasma (PS-PVD). En maintenant une plage de vide spécifique entre 50 et 300 Pa, ce système force le jet de plasma à s'étendre à des vitesses supersoniques. Cette expansion modifie fondamentalement l'état des matériaux de projection, leur permettant d'être transportés sous forme de phases gazeuses ou de nano-clusters plutôt que de gouttelettes liquides traditionnelles.

En créant un environnement raréfié, le système de vide transforme le processus de dépôt d'une projection standard en un mécanisme de transport en phase vapeur. Cela permet la croissance de structures colonnaires uniques qui offrent une isolation thermique supérieure, même sur des surfaces complexes et ombragées.

La physique du dépôt à basse pression

Atteindre l'expansion supersonique du plasma

La fonction principale du système de vide est d'abaisser la pression ambiante à une fenêtre critique de 50 à 300 Pa.

Dans cet environnement à ultra-basse pression, le jet de plasma n'est plus confiné par la résistance atmosphérique. Il s'étend rapidement, atteignant des vitesses supersoniques impossibles dans la projection plasma atmosphérique standard.

Transformation de l'état de la matière

Cette expansion supersonique modifie l'état physique du matériau de revêtement.

Au lieu de frapper le substrat sous forme de lourdes gouttelettes liquides, le matériau est vaporisé ou décomposé en nano-clusters. Cela permet le transport des matériaux de revêtement sur de longues distances tout en maintenant une énergie élevée.

Résultats structurels et fonctionnels

Croissance de microstructures uniques

Le transport en phase vapeur permis par le système de vide dicte la manière dont le revêtement se solidifie.

Le matériau se condense sur le substrat pour former des structures colonnaires ou quasi-colonaires uniques. Cette microstructure spécifique est très souhaitable car elle réduit considérablement la conductivité thermique du revêtement final.

Capacités de non-ligne de visée

Les projections thermiques standard nécessitent une ligne de visée directe vers la surface à revêtir.

Cependant, comme le processus PS-PVD transporte le matériau en phase gazeuse, il se comporte davantage comme un nuage qu'une arme de projection. Cela permet au revêtement de pénétrer dans les zones ombragées et de couvrir des géométries complexes qui ne sont pas dans la ligne de visée directe.

Comprendre les contraintes du processus

La nécessité d'une précision de pression

Bien que la basse pression permette des propriétés avancées, elle introduit une contrainte de processus stricte.

Le système repose entièrement sur le maintien de la plage spécifique de 50 à 300 Pa. S'écarter de cette fenêtre de pression risque de ne pas atteindre l'expansion supersonique requise, ce qui ramènerait le transport du matériau à un état moins efficace et compromettrait la formation de la structure planaire souhaitée.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du PS-PVD, tenez compte de vos exigences spécifiques en matière de revêtement :

- Si votre objectif principal est la géométrie complexe : Exploitez la capacité du système de vide à transporter des matériaux en phase gazeuse pour revêtir des composants avec des surfaces cachées ou ombragées (non-ligne de visée).

- Si votre objectif principal est l'isolation thermique : Comptez sur la structure planaire permise par le vide pour obtenir la plus faible conductivité thermique possible pour vos revêtements barrières.

L'environnement à ultra-basse pression n'est pas seulement un réglage opérationnel ; c'est le mécanisme fondamental qui débloque les propriétés matérielles avancées du PS-PVD.

Tableau récapitulatif :

| Caractéristique | PS-PVD (Ultra-basse pression) | Projection atmosphérique standard |

|---|---|---|

| Plage de pression | 50 - 300 Pa | Pression atmosphérique |

| État de la matière | Phase vapeur / Nano-clusters | Gouttelettes liquides |

| Vitesse du jet | Expansion supersonique | Flux subsonique |

| Microstructure | Planaire (Faible conductivité thermique) | Structure en éclats / couches |

| Type de couverture | Non-ligne de visée (Comportement semblable à un gaz) | Uniquement en ligne de visée directe |

Optimisez vos processus de revêtement avancés avec KINTEK

Atteindre la plage précise de 50-300 Pa requise pour le PS-PVD exige une architecture de vide haute performance. KINTEK fournit des systèmes de vide haute température de pointe et des fours spécialisés adaptés à la R&D exigeante et à la fabrication industrielle.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD, tous entièrement personnalisables à vos besoins uniques de traitement thermique et de revêtement. Notre équipe vous aide à obtenir les environnements précis nécessaires à une transformation matérielle et une isolation thermique supérieures.

Prêt à améliorer vos capacités en science des matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Références

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les exigences en matière d'équipement pour THM par rapport à Bridgman ? Obtenir une croissance cristalline CZT ultra-stable

- Quels sont les avantages du SLRP par rapport aux fours traditionnels à haute température ? Révolutionner les revêtements UHTC

- Pourquoi le niveau de vide de base d'un système de pulvérisation magnétron est-il essentiel pour les couches minces d'alliage Ru50Mo50(0001) ?

- Quelle est la fonction d'un four de séchage par soufflage à température constante ? Obtenir une activation chimique et une porosité uniformes

- Quelle est l'importance du préchauffage du moule ? Maîtriser le contrôle thermique pour les composites à matrice d'aluminium

- Quelle est l'importance des restaurations dentaires ? Restaurer la fonction et prévenir le déclin de la santé bucco-dentaire

- Comment un appareil de chauffage à température constante influence-t-il les performances de la batterie ? Améliorer la précision de la recherche sur les dendrites de lithium

- Pourquoi les catalyseurs doivent-ils subir un prétraitement à haute température ? Assurez des données précises d'oxydation du CO avec KINTEK