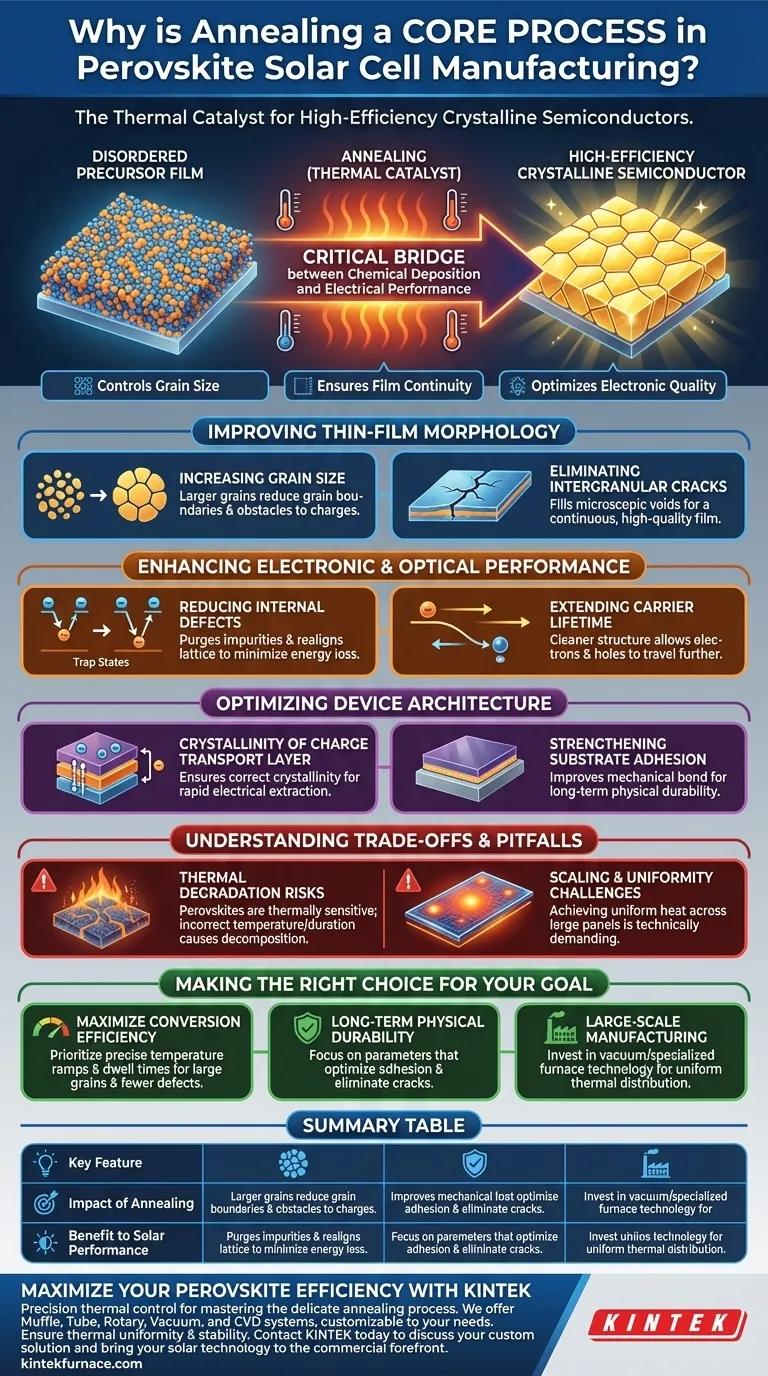

Le recuit est le catalyseur thermique essentiel qui transforme un film précurseur désordonné en un semi-conducteur cristallin à haut rendement. Il est considéré comme un processus fondamental car il dicte directement la taille des grains, la continuité du film et la qualité électronique de la couche de pérovskite. Sans un recuit précis, la cellule solaire résultante souffrirait d'un mauvais transport de charge et d'une dégradation rapide.

Le recuit sert de pont critique entre le dépôt chimique et la performance électrique. En contrôlant l'environnement thermique, les fabricants peuvent éliminer les défauts structurels et optimiser les propriétés de récolte de lumière du film de pérovskite.

Amélioration de la morphologie des couches minces

Augmentation de la taille des grains

Le recuit fournit l'énergie nécessaire à la croissance cristalline, conduisant à des tailles de grains plus importantes au sein de la structure de pérovskite. Des grains plus grands sont préférés car ils réduisent la surface totale des joints de grains, qui agissent souvent comme des obstacles au déplacement des charges.

Élimination des fissures intergranulaires

Le processus thermique permet au matériau de se stabiliser et de combler les vides microscopiques, éliminant ainsi efficacement les fissures intergranulaires. Cela crée un film continu et de haute qualité qui empêche les courts-circuits électriques et améliore l'intégrité structurelle globale du dispositif.

Amélioration des performances électroniques et optiques

Réduction des défauts internes

Le traitement thermique aide à éliminer les impuretés et réaligne le réseau atomique pour minimiser les défauts internes. En réduisant ces "états pièges", la cellule peut convertir la lumière du soleil en électricité plus efficacement avec moins de perte d'énergie.

Prolongation de la durée de vie des porteurs

En créant une structure cristalline plus propre, le recuit prolonge considérablement la durée de vie des porteurs. Cela permet aux électrons et aux "trous" de voyager plus loin à travers le matériau avant de se recombiner, ce qui est une exigence fondamentale pour les cellules solaires à haut rendement.

Optimisation de l'architecture du dispositif

Cristallinité de la couche de transport de charge

L'impact du recuit s'étend au-delà de la couche de pérovskite elle-même aux couches de transport de charge. Un contrôle thermique approprié garantit que ces couches ont la bonne cristallinité pour faciliter le mouvement rapide de l'électricité hors de la cellule.

Renforcement de l'adhérence du substrat

Le recuit améliore l'adhérence mécanique entre le film de pérovskite et le substrat sous-jacent. Cette liaison est vitale pour la durabilité physique à long terme du panneau solaire, garantissant qu'il peut résister aux contraintes environnementales.

Comprendre les compromis et les pièges

Risques de dégradation thermique

Les pérovskites sont notoirement sensibles à la chaleur par rapport au silicium traditionnel. Si la température de recuit est trop élevée ou la durée trop longue, le matériau peut se décomposer, entraînant une perte totale de fonction photovoltaïque.

Défis de mise à l'échelle et d'uniformité

Obtenir une distribution uniforme de la température sur des panneaux à grande échelle est techniquement exigeant. Des fluctuations mineures dans le gradient thermique peuvent entraîner des tailles de grains incohérentes, conduisant à des "points chauds" et à une fiabilité réduite du produit final.

Faire le bon choix pour votre objectif

Comment appliquer cela à votre projet

Un recuit approprié est un acte d'équilibrage entre l'obtention d'une cristallinité maximale et l'évitement de la décomposition du matériau.

- Si votre objectif principal est de maximiser l'efficacité de conversion : Privilégiez des rampes de température et des temps de maintien précis pour maximiser la taille des grains et minimiser les états pièges électroniques.

- Si votre objectif principal est la durabilité physique à long terme : Concentrez-vous sur les paramètres de recuit qui optimisent l'adhérence du substrat et éliminent les fissures intergranulaires pour prévenir l'infiltration d'humidité.

- Si votre objectif principal est la fabrication à grande échelle : Investissez dans le recuit sous vide ou des technologies de fours spécialisés pour assurer l'uniformité thermique sur toute la surface du panneau.

Maîtriser le processus de recuit est le facteur le plus important pour faire passer la recherche sur les pérovskites du laboratoire à un produit commercial viable.

Tableau récapitulatif :

| Caractéristique clé | Impact du recuit sur la pérovskite | Bénéfice pour la performance solaire |

|---|---|---|

| Taille des grains | Augmente la taille des cristaux et réduit les joints | Transport de charge plus rapide et efficacité accrue |

| Morphologie du film | Élimine les fissures et les vides microscopiques | Prévient les courts-circuits et améliore l'intégrité structurelle |

| Densité des défauts | Minimise les états pièges internes | Réduit la perte d'énergie et prolonge la durée de vie des porteurs |

| Adhérence | Renforce la liaison avec le substrat | Améliore la durabilité physique à long terme |

| Cristallinité | Optimise les couches de transport de charge | Facilite l'extraction électrique rapide |

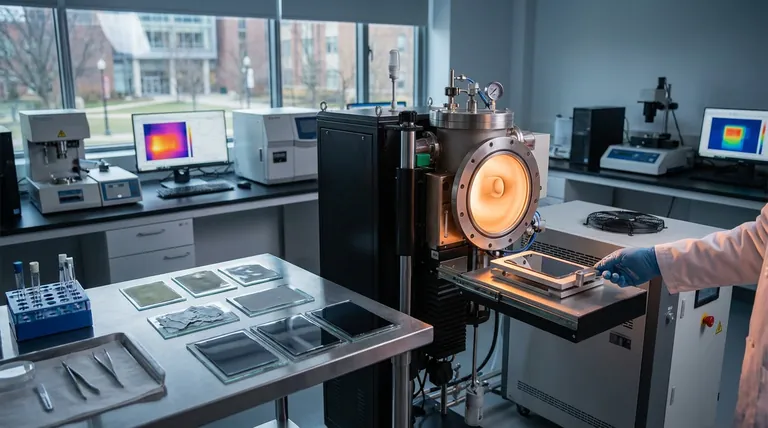

Maximisez votre efficacité de pérovskite avec KINTEK

Le contrôle thermique de précision fait la différence entre un film défaillant et une cellule solaire haute performance. KINTEK fournit l'équipement spécialisé nécessaire pour maîtriser le délicat processus de recuit. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables selon vos exigences uniques de recherche ou de production.

Que vous développiez à grande échelle pour la fabrication ou que vous optimisiez les propriétés de récolte de lumière en laboratoire, nos systèmes garantissent l'uniformité et la stabilité thermiques dont vos projets de pérovskite ont besoin. Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée et propulser votre technologie solaire au premier plan commercial.

Guide Visuel

Références

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'une étuve de séchage par soufflage de laboratoire à 107°C pendant 17 heures pour le reformatage des catalyseurs ?

- Quel rôle joue un four oscillant dans la synthèse des alliages vitreux quaternaires Ge-Se-Tl-Sb ? Assurer l'homogénéité

- Quelle est la fonction principale d'une étuve de séchage à température constante dans le prétraitement des poudres céramiques ? Obtenez des résultats d'experts

- Quel est l'objectif principal du traitement de recuit à 600°C ? Optimiser les performances des céramiques argentées

- Pourquoi un double traitement thermique est-il requis pour les nanoparticules de SnO2 ? Optimiser l'oxydation pour des performances supérieures

- Comment un four de frittage à haute température influence-t-il les capteurs de nanotubes de ZnO ? Libérez une sensibilité et une stabilité maximales

- Comment un appareil de mesure de déplacement garantit-il la validité des données ? Maîtriser la précision du ramollissement et du retrait du minerai de fer

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté