En bref, la technologie avancée dans les fours de traitement thermique offre une qualité de matériau supérieure, une cohérence de processus exceptionnelle et une plus grande efficacité opérationnelle. En tirant parti du contrôle précis de la température et de l'atmosphère, ces systèmes préviennent les défauts courants tels que l'oxydation, assurent des propriétés matérielles uniformes et réduisent considérablement la consommation des utilitaires de processus, conduisant à des économies à long terme.

Le changement fondamental est que le traitement thermique passe d'un processus brutal à une méthode hautement contrôlée et scientifique. Les fours avancés agissent moins comme des fours ordinaires et plus comme des instruments de précision, vous donnant un contrôle direct sur la métallurgie finale et la finition de vos composants.

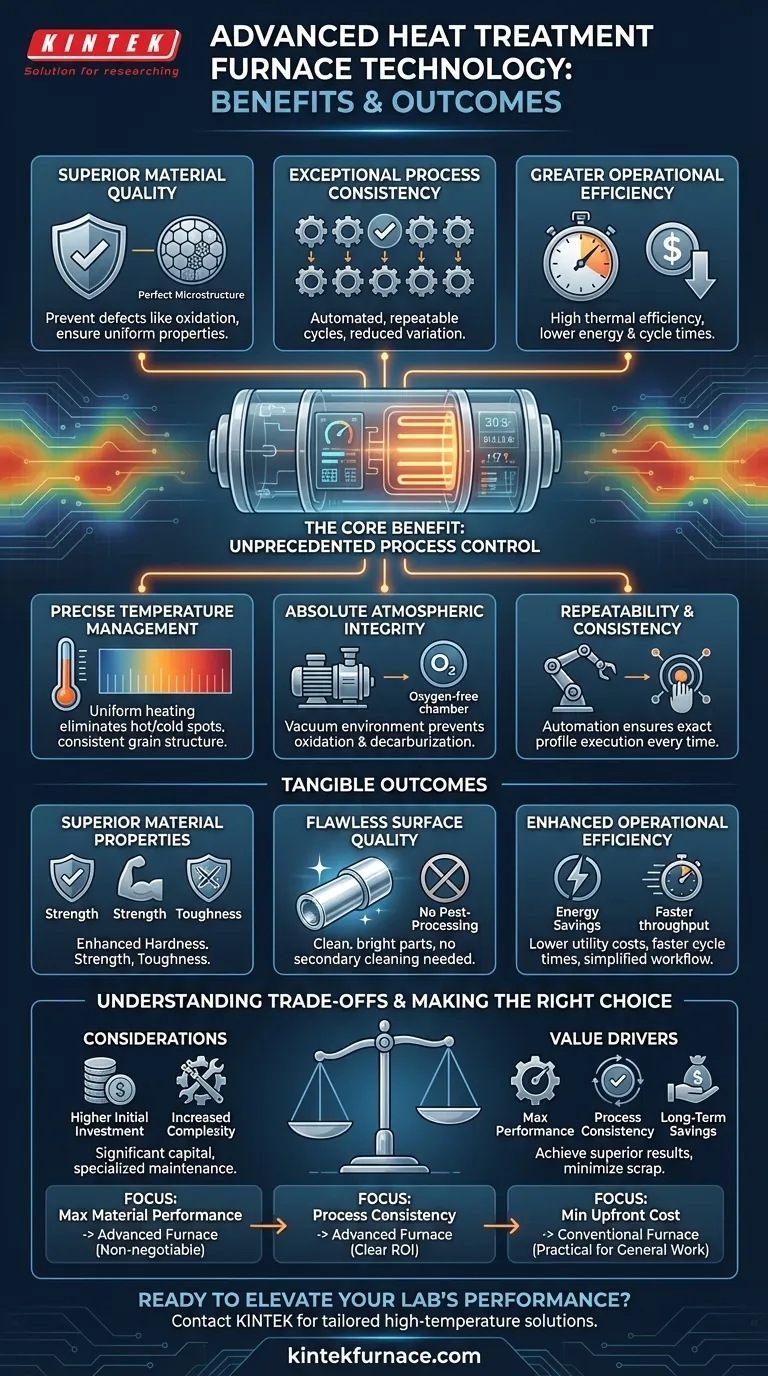

L'avantage principal : Un contrôle de processus sans précédent

L'avantage principal de la technologie des fours modernes est la capacité à gérer étroitement chaque variable du cycle de traitement thermique. Ce contrôle est le fondement de tous les autres avantages.

Gestion précise de la température

Les fours avancés fournissent un chauffage exceptionnellement uniforme. En éliminant les points chauds et froids, ils garantissent que la pièce ou le lot entier subit exactement le même profil thermique.

Cette précision est essentielle pour développer une structure de grain cohérente et homogène au sein du matériau, ce qui est la base de propriétés mécaniques prévisibles.

Intégrité atmosphérique absolue

De nombreux systèmes avancés sont des fours sous vide. En éliminant l'atmosphère, vous éliminez l'oxygène, l'humidité et d'autres éléments qui provoquent des réactions négatives à haute température.

Ceci empêche directement l'oxydation (mise à l'échelle) et la décarburation (perte de carbone superficiel et de dureté), qui sont des défaillances courantes dans les fours conventionnels. L'environnement sous vide peut également avoir un effet nettoyant, éliminant les huiles et autres contaminants de surface.

Répétabilité et cohérence

Grâce à l'automatisation et aux capteurs sophistiqués, les fours avancés peuvent exécuter le profil exact de chauffage et de refroidissement à chaque fois. Ceci produit une invariance — l'assurance que la 1000e pièce aura les mêmes propriétés que la première.

Ce niveau de répétabilité est crucial pour les industries ayant des normes de qualité strictes, car il réduit considérablement la variation d'une pièce à l'autre et élimine le besoin de retouches coûteuses ou de rebuts.

Traduire le contrôle en résultats tangibles

Ce nouveau niveau de contrôle des processus crée des améliorations claires et mesurables dans vos produits et opérations.

Qualité de matériau supérieure

Des cycles thermiques précis et des atmosphères contrôlées vous permettent d'obtenir la microstructure idéale. Cela améliore directement les propriétés mécaniques critiques telles que la dureté, la résistance et la ténacité.

Pour les composants spécialisés, ce contrôle peut même améliorer les propriétés non mécaniques, telles que les caractéristiques magnétiques de certains alliages.

Qualité de surface impeccable

Étant donné que les fours sous vide empêchent l'oxydation, les pièces sortent du cycle propres et brillantes. Cela élimine souvent le besoin d'étapes de post-traitement secondaires telles que le sablage, le meulage ou le nettoyage chimique.

Le résultat est un meilleur produit final avec un coût de traitement total inférieur.

Efficacité opérationnelle améliorée

Les fours modernes sont conçus pour une grande efficacité thermique, consommant moins d'énergie pour atteindre et maintenir la température, ce qui réduit les coûts des services publics.

De plus, des fonctionnalités telles que les systèmes de refroidissement rapide peuvent raccourcir les temps de cycle, augmentant le débit. La possibilité de dégazer et de dégraisser les pièces pendant le cycle simplifie également le flux de travail de production global.

Comprendre les compromis

Bien que les avantages soient importants, l'adoption d'une technologie avancée nécessite une évaluation lucide de ses implications.

Investissement initial plus élevé

Les fours avancés, en particulier les systèmes sous vide à grande échelle, représentent une dépense en capital importante par rapport aux fours atmosphériques plus simples. Le coût est lié à la précision, aux capteurs et à la construction robuste requise pour gérer un vide.

Complexité et maintenance accrues

Ce ne sont pas de simples machines « régler et oublier ». Elles impliquent des pompes à vide, des systèmes de contrôle sophistiqués et des instruments sensibles qui nécessitent des connaissances spécialisées pour leur fonctionnement et un calendrier de maintenance préventive rigoureux.

Pas une solution universelle

Pour le recuit simple ou la relaxation des contraintes de pièces en acier à faible teneur en carbone non critiques, la précision d'un four sous vide peut être inutile. Le coût et la complexité peuvent ne pas être justifiés si l'application n'exige pas une finition de surface supérieure ou des propriétés mécaniques étroitement contrôlées.

Faire le bon choix pour votre objectif

La décision d'investir doit être guidée par vos exigences spécifiques de production et de qualité.

- Si votre objectif principal est la performance et la qualité maximales des matériaux : Le contrôle précis offert par les fours avancés est non négociable pour obtenir des propriétés métallurgiques supérieures et cohérentes.

- Si votre objectif principal est la cohérence du processus et la réduction des retouches : La répétabilité d'un four avancé et automatisé procurera un retour sur investissement clair en minimisant les rebuts et en assurant l'uniformité du produit.

- Si votre objectif principal est de minimiser les coûts initiaux pour un travail général : Un four atmosphérique conventionnel peut rester le choix le plus pratique et le plus rentable pour les applications moins exigeantes.

En fin de compte, investir dans la technologie des fours avancés consiste à obtenir un contrôle précis sur la science des matériaux pour obtenir des résultats prévisibles et supérieurs.

Tableau récapitulatif :

| Avantage | Fonctionnalités clés |

|---|---|

| Qualité de matériau supérieure | Contrôle précis de la température, chauffage uniforme, prévention de l'oxydation et de la décarburation |

| Cohérence du processus | Automatisation, cycles répétables, réduction de la variation d'une pièce à l'autre |

| Efficacité opérationnelle | Haute efficacité thermique, refroidissement rapide, consommation d'énergie et temps de cycle réduits |

| Qualité de surface | Finitions propres et brillantes, élimination du traitement secondaire |

Prêt à améliorer les performances de votre laboratoire avec des solutions de fours avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, des fours Tubulaires, des fours Rotatifs, des fours Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une qualité de matériau, une cohérence et une efficacité supérieures !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus