Fondamentalement, un four de recuit est utilisé pour modifier la structure interne d'un matériau afin de soulager les contraintes, d'améliorer la douceur et la ductilité, et d'affiner sa structure cristalline. Ce processus corrige les défauts structurels introduits lors des étapes de fabrication telles que la coulée ou le soudage, rendant le matériau plus facile à travailler et plus prévisible dans son application finale.

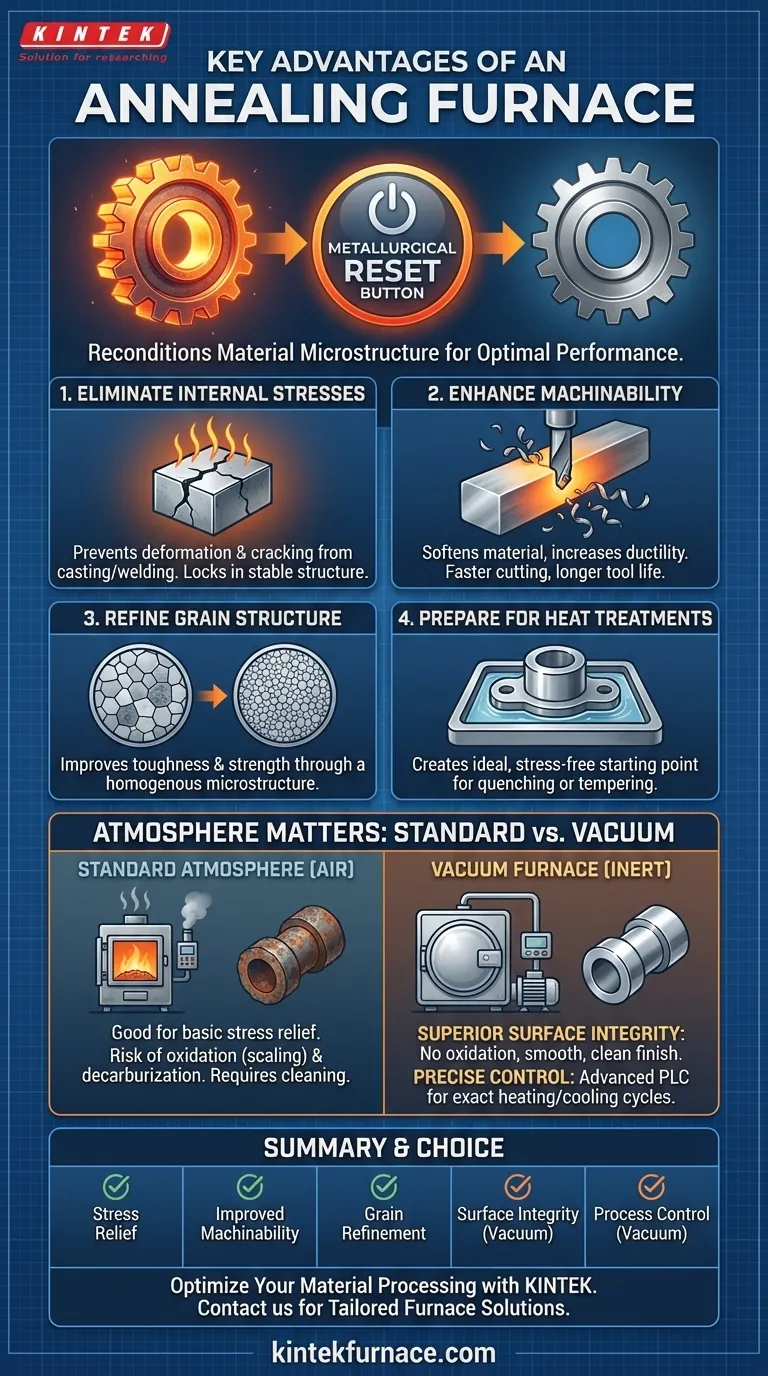

La véritable valeur d'un four de recuit ne réside pas seulement dans ce qu'il fait – ramollir le métal – mais dans la raison pour laquelle il le fait. Il sert de bouton de réinitialisation métallurgique critique, corrigeant les dommages internes dus aux étapes de fabrication précédentes et préparant le matériau pour des performances optimales dans les processus ultérieurs.

L'objectif principal : Reconditionner la microstructure du matériau

Le recuit n'est pas une action unique, mais un processus contrôlé de chauffage et de refroidissement. Sa fonction principale est de manipuler la structure cristalline du matériau, appelée sa microstructure, pour obtenir les propriétés souhaitées.

Élimination des contraintes internes

Les processus tels que la coulée, le forgeage, le laminage et le soudage introduisent des contraintes internes importantes dans un matériau. Si elles ne sont pas traitées, ces contraintes peuvent entraîner une déformation inattendue, une distorsion, voire une fissuration avec le temps.

Un four de recuit chauffe le matériau à une température spécifique où ses atomes peuvent se réorganiser en un état plus stable et de plus faible énergie. Le refroidissement lent et contrôlé « verrouille » ensuite cette structure sans contrainte.

Ramollissement pour une usinabilité améliorée

Les matériaux durs et cassants sont difficiles et coûteux à couper, percer ou façonner. Cela augmente l'usure des outils et peut compromettre la qualité de la pièce finie.

Le recuit ramollit le matériau et augmente sa ductilité, améliorant considérablement son usinabilité. Cela permet des vitesses de coupe plus rapides, une durée de vie des outils plus longue et une meilleure finition de surface, réduisant directement les coûts de fabrication.

Affinement de la structure cristalline

Les propriétés mécaniques d'un métal, telles que sa ténacité et sa résistance, sont directement liées à la taille et à l'uniformité de ses grains cristallins. Des grains grossiers ou incohérents peuvent créer des points de faiblesse.

Le processus de recuit peut être adapté pour affiner la structure cristalline, ce qui donne un matériau plus homogène et plus robuste avec des propriétés mécaniques améliorées.

Préparation pour les traitements thermiques ultérieurs

Le recuit est souvent une étape intermédiaire. Il est utilisé pour créer une microstructure uniforme et sans contrainte qui constitue le point de départ idéal pour les traitements thermiques finaux tels que la trempe ou le revenu, qui confèrent la dureté et la résistance. Sans un recuit approprié au préalable, ces processus ultérieurs seraient beaucoup moins efficaces et prévisibles.

L'impact de l'environnement : Recuit à l'air par rapport au recuit sous vide

L'atmosphère à l'intérieur du four joue un rôle critique dans la qualité finale de la pièce. C'est la principale distinction entre les fours à atmosphère standard et les fours sous vide modernes.

L'approche standard : Fours à atmosphère

Dans un four standard, le matériau est chauffé en présence d'air ou d'un mélange gazeux contrôlé. Bien qu'efficace pour obtenir les changements microstructuraux décrits ci-dessus, cet environnement permet des réactions à la surface du matériau.

Cela peut entraîner une oxydation (calamine) et une décarburation (perte de carbone à la surface des aciers), ce qui peut nécessiter des processus de nettoyage secondaires comme le sablage ou le décapage.

L'avantage du vide : Intégrité de surface supérieure

Un four de recuit sous vide élimine pratiquement tous les gaz atmosphériques de la chambre de chauffage. Cet environnement inerte empêche totalement les réactions de surface.

Le résultat est une pièce avec une surface lisse, brillante et propre, exempte d'oxydation. Ceci est essentiel pour les composants de grande valeur où l'état de surface est primordial, car cela élimine le besoin de nettoyage secondaire coûteux et long.

L'avantage du vide : Contrôle de processus inégalé

Les fours sous vide modernes sont équipés de systèmes PLC (Contrôleur Logique Programmable) avancés. Ceux-ci offrent un contrôle exceptionnellement précis des taux de chauffage, des temps de maintien et des profils de refroidissement.

Ce niveau de contrôle garantit une grande répétabilité d'un lot à l'autre et permet l'exécution de cycles de recuit complexes pour répondre à des exigences de propriétés matérielles très spécifiques.

Comprendre les compromis

Bien que puissant, le recuit est un processus avec des objectifs et des limites spécifiques. Comprendre sa place par rapport aux autres traitements thermiques est essentiel pour l'utiliser efficacement.

Recuit par rapport à la normalisation par rapport au revenu

Ces termes sont souvent confondus mais décrivent des processus distincts. Le recuit produit l'état le plus doux et le plus ductile grâce à un refroidissement très lent. La normalisation utilise le refroidissement à l'air pour créer un état plus dur et plus résistant. Le revenu est un processus à basse température utilisé pour réduire la fragilité d'une pièce trempée. Le choix du bon traitement dépend entièrement des propriétés finales souhaitées.

Le coût d'une surface parfaite

Un four sous vide offre une qualité de surface et un contrôle de processus supérieurs, mais il représente un investissement en capital plus élevé par rapport à un four à atmosphère standard. La décision d'utiliser un four sous vide doit être justifiée par la nécessité d'une finition de surface vierge et l'évitement des opérations de nettoyage secondaires.

Le temps de cycle est un facteur

Le refroidissement lent et contrôlé requis pour un recuit complet est intrinsèquement long. Cela peut constituer un goulot d'étranglement dans les environnements de production à grand volume. Le temps de cycle doit être pris en compte dans le flux de travail de fabrication global.

Faire le bon choix pour votre objectif

La sélection du processus de recuit approprié dépend de vos exigences techniques et commerciales spécifiques.

- Si votre objectif principal est la relaxation des contraintes économique et l'amélioration de l'usinabilité où l'état de surface n'est pas critique : Un four de recuit à atmosphère standard est une solution pratique et efficace.

- Si votre objectif principal est d'obtenir une surface vierge, exempte d'oxydation, pour une pièce finie : Un four de recuit sous vide est le choix supérieur, car il élimine le besoin de nettoyage secondaire.

- Si votre objectif principal est de préparer un matériau avec une uniformité maximale pour un processus ultérieur critique : Le contrôle précis et la répétabilité d'un four moderne piloté par PLC sont essentiels.

En comprenant ces principes fondamentaux, vous pouvez tirer efficacement parti du recuit pour améliorer la qualité de votre matériau, rationaliser votre processus de fabrication et produire un produit final plus fiable.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Relaxation des contraintes | Élimine les contraintes internes dues à la fabrication pour prévenir la déformation et la fissuration. |

| Usinabilité améliorée | Ramollit les matériaux pour faciliter la coupe, réduisant l'usure des outils et les coûts. |

| Affinement du grain | Améliore les propriétés mécaniques en créant une microstructure uniforme et robuste. |

| Intégrité de surface | Le recuit sous vide empêche l'oxydation et la décarburation pour des finitions impeccables. |

| Contrôle du processus | Les systèmes PLC garantissent des cycles de chauffage et de refroidissement précis et répétables. |

Prêt à optimiser votre traitement des matériaux avec des solutions de recuit avancées ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz