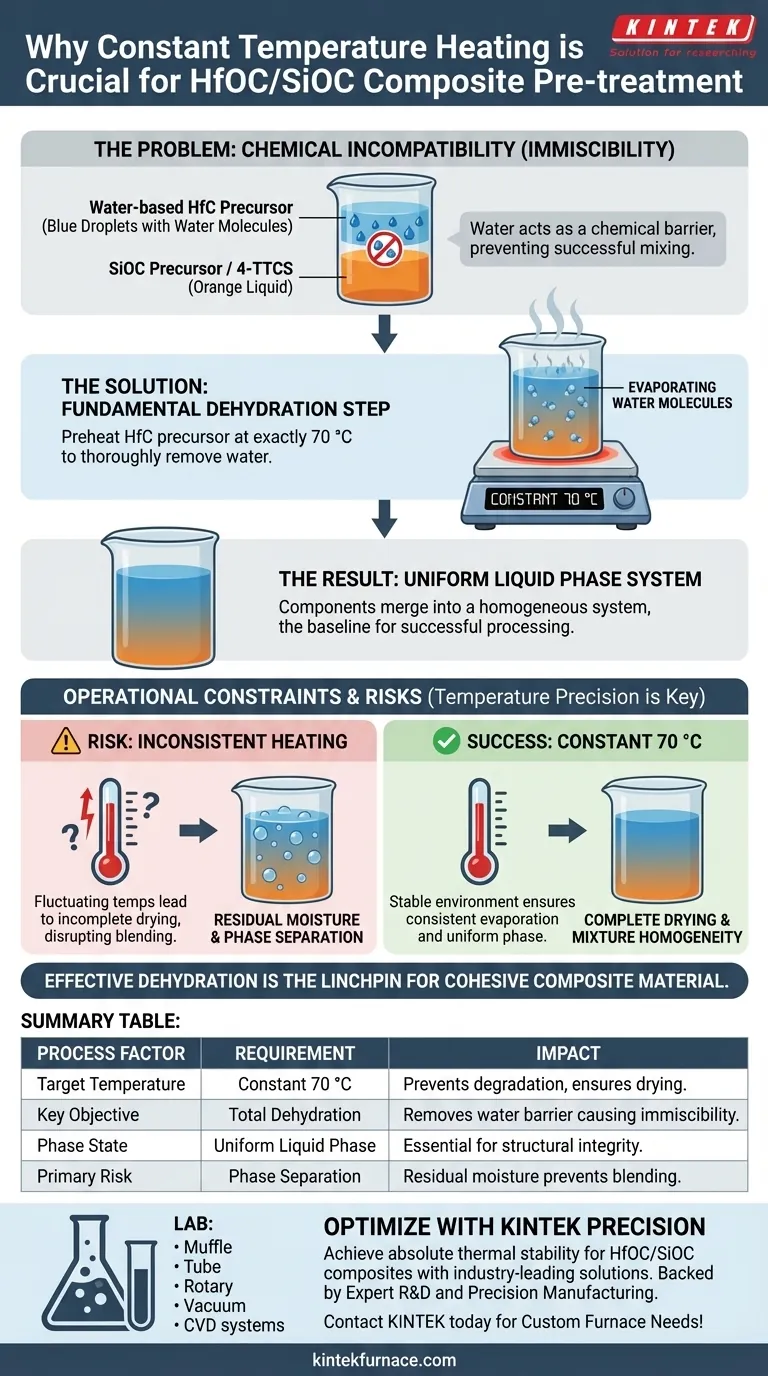

Le chauffage à température constante est l'étape fondamentale de déshydratation requise pour assurer la compatibilité chimique. Il est utilisé pour préchauffer les précurseurs HfC à base d'eau à exactement 70 °C afin d'éliminer complètement les molécules d'eau. Sans ce processus de séchage spécifique, l'eau agit comme une barrière chimique, empêchant le précurseur HfC de se mélanger avec succès au précurseur SiOC.

L'élimination de l'eau n'est pas une suggestion mais une nécessité chimique. L'eau provoque une immiscibilité entre les composants précurseurs, ce qui signifie qu'ils ne peuvent physiquement pas se mélanger en une phase liquide uniforme requise pour la formation de composites de haute qualité.

Le rôle crucial de la déshydratation

Résoudre le problème de l'immiscibilité

Les précurseurs HfC liquides diffèrent considérablement en composition des précurseurs SiOC liquides, tels que le 4-TTCS.

Les précurseurs HfC sont à base d'eau, ce qui crée un problème de compatibilité inhérent.

Tant que l'eau est présente, ces deux liquides distincts restent immiscibles, se repoussant efficacement au lieu de s'intégrer.

Créer une phase liquide uniforme

Pour synthétiser un composite HfOC/SiOC réussi, les matériaux de départ doivent se mélanger en un système unique et homogène.

Le chauffage du précurseur HfC élimine les molécules d'eau interférentes, éliminant ainsi la principale barrière au mélange.

Cela permet aux composants de fusionner en un système de phase liquide uniforme, qui est la condition de base absolue pour un traitement réussi.

Contraintes opérationnelles et risques

La nécessité de la précision de la température

Le processus exige spécifiquement de maintenir le précurseur à 70 °C.

Un équipement à température constante est nécessaire pour garantir que l'environnement de séchage est stable et que l'évaporation de l'eau est constante.

Les températures fluctuantes pourraient entraîner un séchage incomplet ou une dégradation thermique du précurseur lui-même.

Le risque d'humidité résiduelle

Si le chauffage est incohérent, des molécules d'eau peuvent rester piégées dans le précurseur HfC.

Même des traces d'eau résiduelle perturberont le processus de mélange avec le précurseur SiOC.

Ce défaut de séchage complet du matériau entraînera une séparation de phase, compromettant l'intégrité structurelle du composite final.

Assurer le succès du processus

- Si votre objectif principal est l'homogénéité du mélange : Privilégiez l'élimination complète de l'eau à 70 °C pour garantir que les précurseurs HfC et 4-TTCS puissent former une phase unique et unifiée.

- Si votre objectif principal est le contrôle du processus : un équipement spécifique à température constante doit être utilisé pour éviter les fluctuations thermiques qui entraînent une déshydratation incomplète.

Une déshydratation efficace est le pivot qui transforme des liquides incompatibles en un matériau composite cohérent.

Tableau récapitulatif :

| Facteur de processus | Exigence | Impact sur la qualité HfOC/SiOC |

|---|---|---|

| Température cible | 70 °C constants | Prévient la dégradation thermique et assure un séchage complet. |

| Objectif clé | Déshydratation totale | Élimine la barrière d'eau causant l'immiscibilité avec SiOC. |

| État de phase | Phase liquide uniforme | Essentiel pour l'intégrité structurelle du composite final. |

| Risque principal | Séparation de phase | L'humidité résiduelle empêche le mélange avec les précurseurs 4-TTCS. |

Optimisez votre synthèse composite avec la précision KINTEK

L'obtention d'une phase liquide uniforme pour les composites HfOC/SiOC nécessite une stabilité thermique absolue que seul un équipement de qualité professionnelle peut fournir. KINTEK renforce votre recherche avec des solutions de laboratoire de pointe adaptées au prétraitement de matériaux avancés.

Forts d'une R&D experte et d'une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos protocoles de déshydratation spécifiques à 70 °C et à vos exigences de haute température. Ne laissez pas la séparation de phase compromettre vos résultats – assurez la compatibilité chimique grâce à notre technologie de chauffage fiable.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment le rapport de carbone réducteur influence-t-il la réduction sélective du ferronickel ? Maîtriser la pureté de l'alliage

- Pourquoi l'étape de broyage à billes est-elle essentielle à la synthèse de la céramique NN-10ST ? Obtenez une formation de phase de haute pureté

- Quel est le mécanisme du processus de réduction thermique de l'oxyde de graphène-ciment ? Maîtrisez l'activation thermique dans les fours

- En quoi un four continu diffère-t-il d'un four discontinu ? Optimisez votre processus de traitement thermique

- Quelle est l'utilité de la céramique dentaire ? Obtenez des restaurations réalistes, durables et biocompatibles

- Comment un catalyseur à base d'oxyde de zinc (ZnO) affecte-t-il la pyrolyse du PET ? Optimiser les rendements et l'efficacité

- Quels sont les avantages des couronnes en zircone ? Obtenez des restaurations dentaires durables, esthétiques et biocompatibles

- Quel rôle joue une étuve sous vide dans le post-traitement des revêtements de nano-hydroxyapatite ? Assurer une intégrité sans fissures