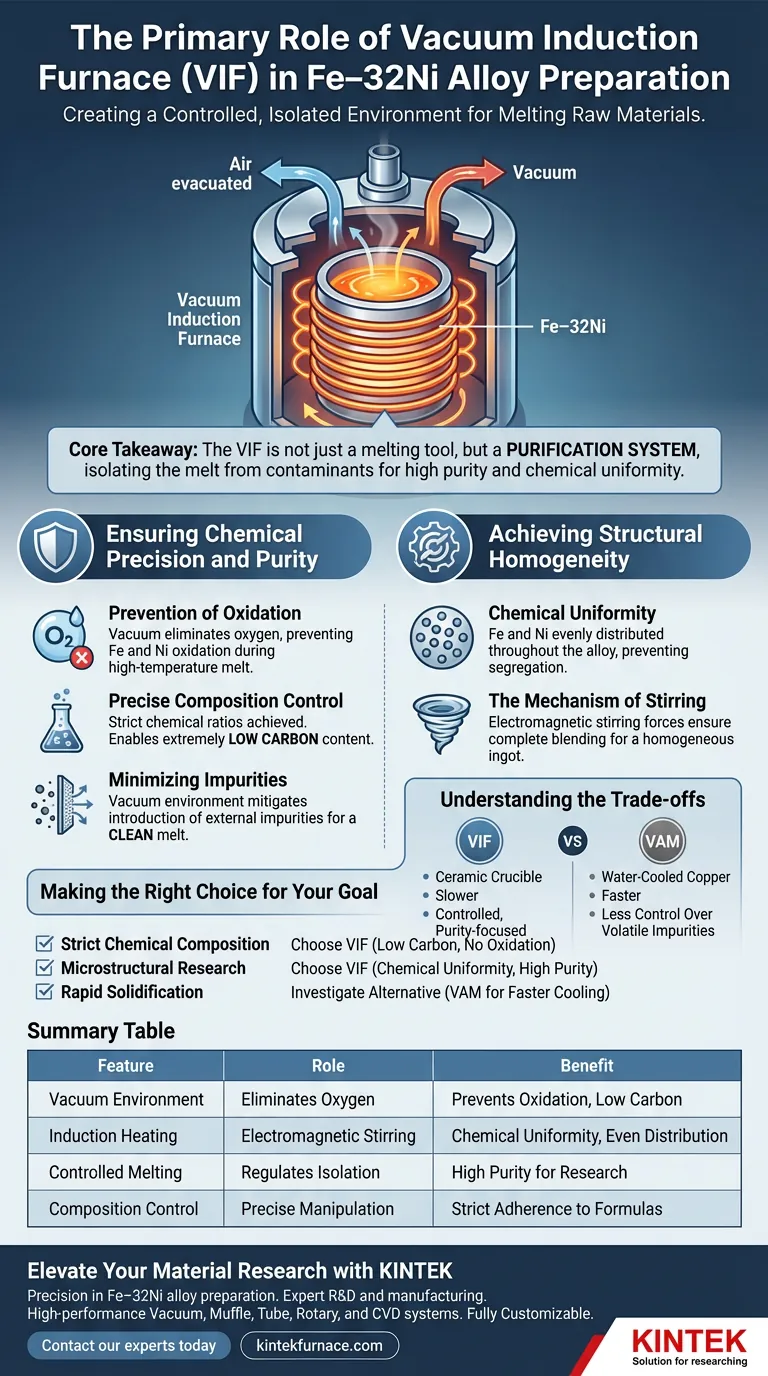

Le rôle principal d'un four à induction sous vide (VIF) dans la préparation des alliages Fe–32Ni est de créer un environnement contrôlé et isolé pour la fusion des matières premières. En fonctionnant sous vide, le four régule strictement la composition chimique de l'alliage, permettant spécifiquement d'atteindre une teneur en carbone extrêmement faible tout en empêchant l'oxydation et l'introduction d'impuretés.

Point clé à retenir Le four à induction sous vide n'est pas simplement un outil de fusion ; c'est un système de purification. Sa capacité à isoler le bain de fusion Fe-32Ni des contaminants atmosphériques garantit la haute pureté et l'uniformité chimique requises pour une recherche microstructurale valide.

Assurer la précision et la pureté chimiques

Prévention de l'oxydation

L'avantage fondamental de ce four est sa capacité à fonctionner sous vide. Cela élimine efficacement l'oxygène de la chambre de fusion.

En éliminant l'oxygène, le processus empêche le fer et le nickel de s'oxyder pendant la fusion à haute température. Cette protection est essentielle pour maintenir l'intégrité des matières premières.

Contrôle précis de la composition

Les alliages Fe–32Ni nécessitent souvent un respect strict des rapports chimiques spécifiques à des fins de recherche. L'environnement sous vide permet une manipulation précise de la chimie de l'alliage.

Plus précisément, cette méthode est utilisée pour obtenir une teneur en carbone extrêmement faible. Sans l'interférence des gaz atmosphériques, les chercheurs peuvent affiner la composition élémentaire du lingot.

Minimisation des impuretés

Au-delà de l'oxydation, l'environnement sous vide atténue l'introduction d'autres impuretés externes.

Il en résulte un bain de fusion « propre », garantissant que le lingot final possède une grande pureté. Une pureté élevée est un prérequis pour générer des données fiables dans les analyses microstructurales ultérieures.

Obtenir une homogénéité structurelle

Uniformité chimique

La référence principale souligne que le VIF est essentiel pour assurer « l'uniformité chimique » des lingots résultants.

Cela signifie que le fer et le nickel sont répartis uniformément dans tout l'alliage, plutôt que de se séparer en concentrations variables.

Le mécanisme d'agitation

Alors que le vide protège la chimie, l'aspect « induction » du four mélange activement l'alliage.

Le chauffage par induction génère des forces d'agitation électromagnétiques dans le bain de fusion. Cette agitation naturelle garantit que le Fe et le Ni se mélangent complètement, résultant en un lingot homogène.

Comprendre les compromis

Bien que le four à induction sous vide soit idéal pour la pureté et l'uniformité, il est important de reconnaître ses limites par rapport à d'autres méthodes comme la fusion par arc sous vide.

Interactions avec le creuset

Les VIF utilisent généralement des creusets en céramique pour contenir le métal en fusion. À haute température, il existe un risque que le bain de fusion réagisse légèrement avec le matériau du creuset.

Cela peut potentiellement introduire des inclusions non métalliques, alors que les creusets en cuivre refroidis à l'eau (souvent utilisés dans les fours à arc) minimisent ce risque spécifique.

Vitesse de traitement vs. Contrôle

Le VIF est généralement un processus plus lent axé sur l'équilibre et le contrôle.

Si l'objectif est la solidification rapide ou la manipulation de métaux extrêmement réfractaires (points de fusion élevés), d'autres types de fours peuvent offrir un traitement plus rapide, bien que souvent avec moins de contrôle sur les impuretés volatiles.

Faire le bon choix pour votre objectif

Pour déterminer si un four à induction sous vide est l'outil approprié pour votre projet métallurgique spécifique, considérez ce qui suit :

- Si votre objectif principal est une composition chimique stricte : Choisissez le VIF pour minimiser la teneur en carbone et prévenir l'oxydation des éléments actifs.

- Si votre objectif principal est la recherche microstructurale : Comptez sur le VIF pour fournir l'uniformité chimique et la haute pureté nécessaires à des bases de référence précises.

- Si votre objectif principal est la solidification rapide : Explorez des méthodes alternatives comme la fusion par arc sous vide, qui utilise des creusets refroidis à l'eau pour des vitesses de refroidissement plus rapides.

Pour les alliages Fe–32Ni, le four à induction sous vide reste la norme pour établir une base matérielle vierge et chimiquement précise.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation du Fe–32Ni | Avantage pour l'alliage |

|---|---|---|

| Environnement sous vide | Élimine l'oxygène et les gaz atmosphériques | Prévient l'oxydation et permet d'atteindre de faibles niveaux de carbone |

| Chauffage par induction | Génère une agitation électromagnétique | Assure l'uniformité chimique et la répartition homogène du Fe-Ni |

| Fusion contrôlée | Régule l'isolement des matières premières | Haute pureté requise pour la recherche microstructurale |

| Contrôle de la composition | Manipulation précise des rapports élémentaires | Garantit un respect strict des formules de recherche spécifiques |

Élevez votre recherche de matériaux avec KINTEK

La précision dans la préparation des alliages Fe–32Ni commence par un contrôle thermique supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à muffe, tubulaires, rotatifs et CVD haute performance, entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Que vous ayez besoin de minimiser les impuretés de carbone ou d'assurer une homogénéité chimique parfaite, nos fours haute température avancés offrent la fiabilité dont votre recherche a besoin. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions sur mesure peuvent optimiser votre flux de travail métallurgique.

Guide Visuel

Références

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les composants clés d'un four à induction moderne ? Un guide des systèmes de base et des performances

- Pourquoi est-il nécessaire de pré-fondre le titane avant les alliages CoCrFeNiZr0.3 ? Purification essentielle pour la pureté

- Quelles industries et quelles applications utilisent les fours de fusion par induction sous vide ? Essentiel pour les matériaux de haute pureté

- Quels sont les avantages environnementaux des fours à induction à canal ? Une solution de fusion plus propre et durable

- Qu'est-ce qui rend le chauffage par induction adapté aux applications de précision ? Obtenez un contrôle inégalé pour une fabrication haute performance

- Quel est le rôle de l'alimentation électrique dans un circuit de chauffage par induction basé sur des IGBT ? Débloquez les performances de chauffage maximales

- Dans quelles industries la fusion par induction alimentée par IGBT est-elle largement utilisée ? Un guide pour la fusion de métaux haute performance

- Quel est le rôle d'un four à induction sous vide (VIM) ? Contrôle de précision pour les aciers alliés haute performance