En bref, la fusion par induction alimentée par IGBT est une technologie fondamentale dans presque toutes les industries qui nécessitent la fusion de métaux à haute performance. Elle est principalement utilisée dans les fonderies et la coulée, la fabrication automobile et aérospatiale, et les opérations de recyclage de métaux à grande échelle en raison de son efficacité, de sa rapidité et de sa précision supérieures.

L'adoption généralisée de la fusion par induction IGBT ne se limite pas à la fusion de métaux ; il s'agit d'obtenir un avantage concurrentiel. Les industries choisissent cette technologie car elle offre un contrôle précis des propriétés métallurgiques tout en réduisant les coûts opérationnels et en augmentant le temps de disponibilité de la production.

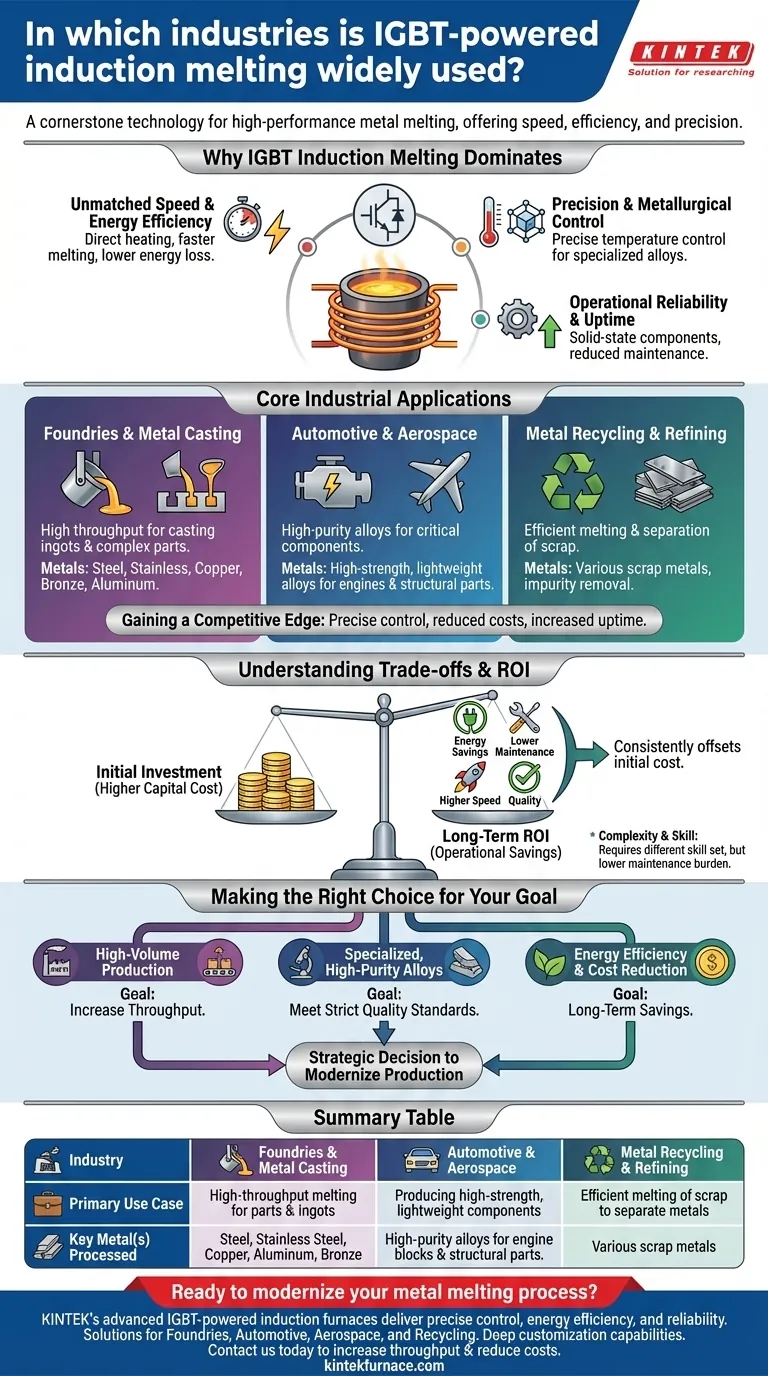

Pourquoi la fusion par induction IGBT domine

Le cœur de cette technologie est le Transistor Bipolaire à Grille Isolée (IGBT), un semi-conducteur de puissance qui agit comme un interrupteur extrêmement rapide et efficace. Cela permet un contrôle précis des courants électriques haute fréquence nécessaires à l'induction, offrant des avantages significatifs par rapport aux méthodes de chauffage plus anciennes.

Vitesse et efficacité énergétique inégalées

Les systèmes basés sur IGBT utilisent l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, plutôt que de dépendre d'une flamme externe ou d'un élément chauffant.

Cette méthode de chauffage direct est incroyablement rapide et minimise la perte d'énergie vers l'environnement, la rendant bien plus économe en énergie que les fours traditionnels à résistance ou à gaz.

Précision et contrôle métallurgique

La technologie offre un contrôle de température exceptionnellement précis. Ceci est essentiel pour produire des alliages spécialisés aux propriétés spécifiques, car même de légers écarts de température peuvent compromettre la qualité du produit final.

Ce niveau de contrôle est crucial dans les industries à enjeux élevés comme l'aérospatiale, où l'intégrité des matériaux est primordiale.

Fiabilité opérationnelle et temps de disponibilité

Les composants IGBT sont robustes et à semi-conducteurs, ce qui signifie qu'ils ont moins de pièces mobiles et sont moins sujets aux pannes que les anciens systèmes mécaniques ou à gaz.

Cette fiabilité inhérente réduit les besoins de maintenance et minimise les temps d'arrêt de production coûteux, un facteur crucial pour toute opération de fabrication ou de fonderie à grand volume.

Applications industrielles principales

Bien que la technologie soit polyvalente, son impact est le plus profond dans les secteurs où la performance et la cohérence sont non négociables.

Fonderies et coulée de métaux

C'est l'application la plus courante. Les fours alimentés par IGBT sont utilisés pour faire fondre une large gamme de métaux ferreux et non ferreux, y compris l'acier, l'acier inoxydable, le cuivre, le bronze et l'aluminium.

Leur vitesse et leur efficacité permettent aux fonderies d'atteindre un débit élevé pour la coulée de tout, des simples lingots aux pièces industrielles complexes.

Automobile et aérospatiale

Les deux industries dépendent de composants légers et à haute résistance. La fusion par induction IGBT est utilisée pour produire les alliages de haute pureté requis pour les blocs moteurs, les composants de transmission et les pièces structurelles aérospatiales.

La capacité à respecter constamment des spécifications métallurgiques strictes est la principale raison de son utilisation ici.

Recyclage et raffinage des métaux

L'efficacité est essentielle dans l'industrie du recyclage. La fusion par induction permet la fusion rapide et économe en énergie de la ferraille, ce qui aide à séparer les différents métaux et à éliminer les impuretés.

Cela rend le processus de recyclage plus économiquement viable et respectueux de l'environnement.

Comprendre les compromis

La décision principale n'est pas de savoir si le chauffage par induction est supérieur à la flamme — il l'est — mais de comprendre la valeur d'un système IGBT moderne par rapport aux technologies plus anciennes ou alternatives.

Investissement initial vs. ROI à long terme

Les fours à induction IGBT représentent un investissement en capital significatif par rapport à un simple four à gaz. Cependant, ce coût initial est constamment compensé par des économies opérationnelles à long terme.

Le calcul doit inclure la réduction de la consommation d'énergie, la diminution des coûts de maintenance, l'augmentation de la vitesse de production et une réduction spectaculaire des pièces rejetées en raison d'une mauvaise qualité.

Complexité et compétences

Bien que les systèmes modernes soient conçus pour être faciles à utiliser, ce sont des équipements électriques sophistiqués. Leur fonctionnement et leur maintenance appropriés nécessitent un ensemble de compétences différent de la gestion d'un four traditionnel.

Cependant, les fonctions de diagnostic et la fiabilité des systèmes IGBT entraînent souvent une charge de maintenance globale plus faible.

Faire le bon choix pour votre objectif

Votre objectif spécifique déterminera la valeur que vous accordez aux avantages de cette technologie.

- Si votre objectif principal est la production à grand volume et le temps de disponibilité : La vitesse et la fiabilité éprouvée des systèmes IGBT augmenteront directement votre débit et minimiseront les interruptions coûteuses.

- Si votre objectif principal est de produire des alliages spécialisés de haute pureté : La précision de température inégalée de la technologie IGBT est essentielle pour respecter des normes de qualité et de performance strictes.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts : Un four IGBT offre des économies significatives et mesurables à long terme sur les factures d'énergie par rapport à toute méthode de chauffage traditionnelle.

En fin de compte, l'adoption de la fusion par induction alimentée par IGBT est une décision stratégique visant à moderniser la production pour un meilleur contrôle, une plus grande efficacité et une fiabilité accrue.

Tableau récapitulatif :

| Industrie | Cas d'utilisation principal | Métal(aux) traité(s) clé(s) |

|---|---|---|

| Fonderies & Coulée de métaux | Fusion à haut débit pour la coulée de pièces et de lingots | Acier, Acier Inoxydable, Cuivre, Aluminium, Bronze |

| Automobile & Aérospatiale | Production de composants à haute résistance et légers | Alliages de haute pureté pour blocs moteurs et pièces structurelles |

| Recyclage & Raffinage des métaux | Fusion efficace de la ferraille pour séparer les métaux et éliminer les impuretés | Diverses ferrailles |

Prêt à moderniser votre processus de fusion des métaux ?

Les fours à induction avancés alimentés par IGBT de KINTEK offrent le contrôle précis de la température, l'efficacité énergétique et la fiabilité opérationnelle que votre industrie exige. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des solutions pour les fonderies, l'automobile, l'aérospatiale et les opérations de recyclage.

Notre gamme de produits, comprenant les fours à moufle, à tube, sous vide et sous atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fusion haute performance peuvent augmenter votre débit et réduire vos coûts opérationnels.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs