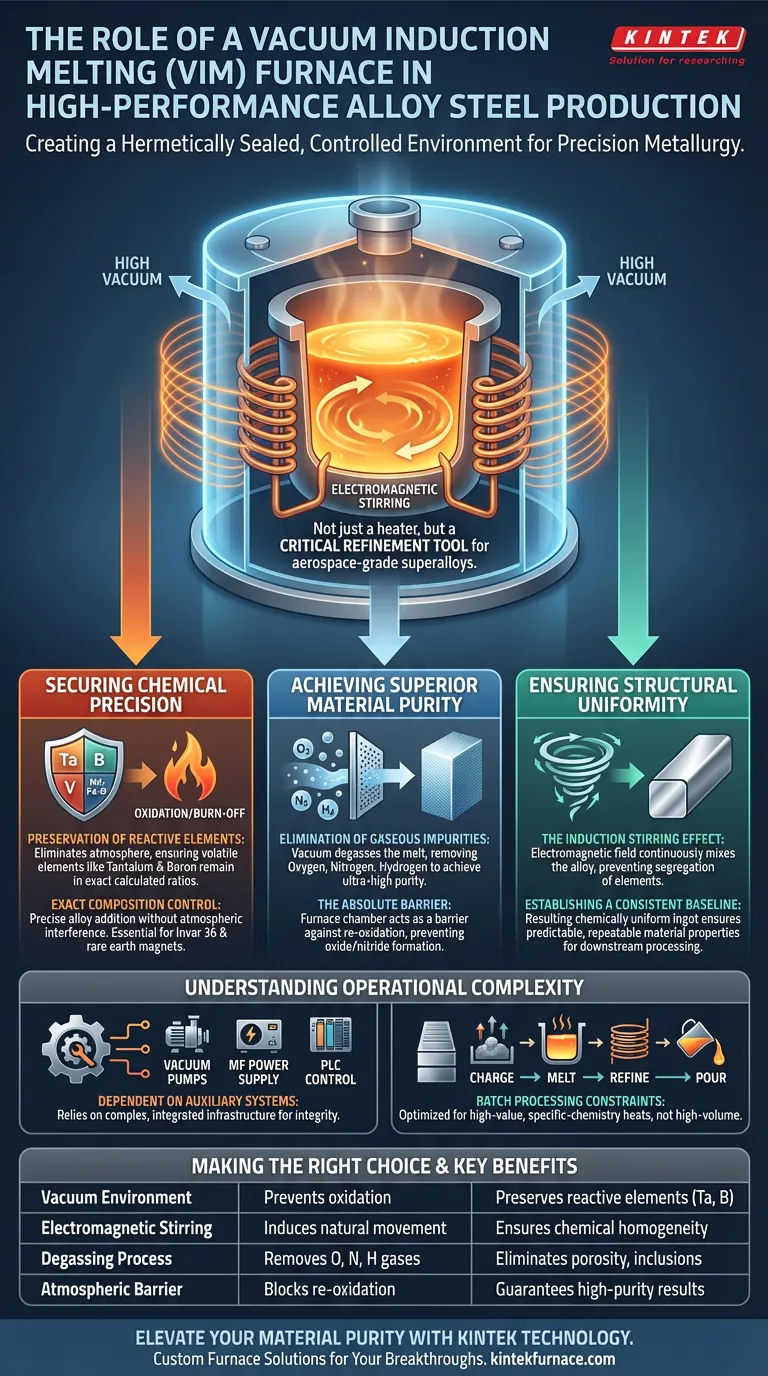

Le rôle principal d'un four à induction sous vide (VIM) est de créer un environnement contrôlé et hermétiquement scellé pour le traitement des alliages haute performance. En faisant fondre le métal sous un vide poussé, le four empêche la perte oxydative d'éléments réactifs comme le tantale et le bore, garantissant ainsi une composition chimique finale précise. De plus, la nature électromagnétique de la source de chauffage induit un effet d'agitation, garantissant un lingot chimiquement homogène qui sert de base fiable pour la fabrication avancée.

Le four VIM n'est pas simplement un appareil de chauffage ; c'est un outil de raffinage essentiel qui élimine la contamination atmosphérique et fixe la chimie précise requise pour les superalliages de qualité aérospatiale et les aciers de haute pureté.

Garantir la précision chimique

Préservation des éléments réactifs

Lors de la fusion à l'air libre, les éléments d'alliage réactifs tels que le tantale, le vanadium et le bore réagissent avec l'oxygène et "brûlent" avant de pouvoir s'intégrer à l'acier.

Le four VIM résout ce problème en éliminant l'atmosphère. Cette protection garantit que ces éléments volatils restent dans le bain de fusion aux rapports exacts calculés par le métallurgiste.

Contrôle exact de la composition

L'environnement sous vide permet l'ajout précis de composants d'alliage sans la variable de l'interférence atmosphérique.

Cette capacité est essentielle pour des matériaux tels que l'Invar 36 ou les aimants à base de terres rares (tels que Nd-Fe-B), où même de légères déviations dans les rapports chimiques peuvent altérer considérablement les performances physiques ou magnétiques.

Atteindre une pureté de matériau supérieure

Élimination des impuretés gazeuses

Les aciers haute performance nécessitent une microstructure exempte de porosités gazeuses et d'inclusions.

La technologie VIM élimine efficacement les impuretés gazeuses, notamment l'oxygène, l'azote et l'hydrogène. La pression du vide extrait ces gaz du métal en fusion, dégazant le matériau à un niveau de pureté que les méthodes de fusion traditionnelles ne peuvent pas atteindre.

La barrière absolue

La chambre du four agit comme une barrière absolue contre la ré-oxydation.

En utilisant des pompes à vide ou en remplissant avec des gaz inertes de haute pureté comme l'argon, le système crée un environnement vierge. Cela empêche la formation d'oxydes et de nitrures qui compromettraient autrement l'intégrité structurelle du produit final.

Assurer l'uniformité structurelle

L'effet d'agitation par induction

Un avantage unique du four VIM est le champ électromagnétique généré par la bobine d'induction en cuivre.

Ce champ crée une action d'agitation naturelle dans le bain de métal en fusion. Ce mouvement mélange continuellement l'alliage, empêchant la ségrégation des éléments plus lourds ou plus légers.

Établir une base cohérente

Le résultat de cette agitation est un lingot chimiquement uniforme.

Cette uniformité est essentielle car elle établit une base cohérente pour le traitement thermique ultérieur. Que le matériau soit destiné à une aube de turbine ou à un semi-conducteur, le processus VIM garantit que les propriétés du matériau sont prévisibles et répétables dans tout le lingot.

Comprendre la complexité opérationnelle

Dépendance des systèmes auxiliaires

Contrairement aux fours à arc électrique simples, un système VIM repose fortement sur une infrastructure de support complexe. Les références supplémentaires soulignent la nécessité de systèmes de vide, d'alimentations à moyenne fréquence et de mécanismes d'inclinaison spécialisés. Les performances du four dépendent entièrement de l'intégrité du joint sous vide et du contrôle précis de l'API (Automate Programmable Industriel).

Contraintes de traitement par lots

Le processus VIM est généralement une opération par lots impliquant le chargement, la fusion, le raffinage et le coulée dans une chambre scellée. Cela le rend intrinsèquement différent des méthodes de coulée continue. Il est optimisé pour des coulées de haute valeur et de chimie spécifique plutôt que pour la production d'acier en grande quantité et de qualité inférieure.

Faire le bon choix pour votre objectif

Le four VIM est la norme de l'industrie pour les applications où la défaillance du matériau n'est pas une option.

- Si votre objectif principal est la stabilité chimique : Utilisez le VIM pour conserver les éléments volatils comme le bore et le tantale qui sont essentiels à la résistance de l'alliage.

- Si votre objectif principal est la propreté microstructurale : Comptez sur le VIM pour dégazéifier le bain de fusion, éliminant l'hydrogène et l'azote pour éviter la fragilisation et la porosité.

- Si votre objectif principal est l'uniformité : Tirez parti de l'effet d'agitation par induction pour garantir que la composition de l'alliage est identique à chaque point du lingot.

La technologie VIM transforme la production de métaux d'un processus industriel de masse en une science chimique précise, permettant la création de matériaux qui définissent l'ingénierie moderne haute performance.

Tableau récapitulatif :

| Caractéristique clé | Rôle fonctionnel | Bénéfice principal |

|---|---|---|

| Environnement sous vide | Prévient l'oxydation et la contamination atmosphérique | Préserve les éléments réactifs (Tantale, Bore) |

| Agitation électromagnétique | Induit un mouvement naturel dans le bain de fusion | Assure l'homogénéité et l'uniformité chimiques |

| Processus de dégazage | Élimine les gaz oxygène, azote et hydrogène | Élimine la porosité et les inclusions structurelles |

| Barrière atmosphérique | Bloque la ré-oxydation via le vide ou un gaz inerte | Garantit des résultats de haute pureté, de qualité aérospatiale |

Améliorez la pureté de vos matériaux avec la technologie KINTEK

La précision en métallurgie exige plus que de la simple chaleur ; elle nécessite un environnement où la chimie est parfaitement préservée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à étuve, tubulaires, rotatifs et CVD haute performance, tous personnalisables pour répondre à vos besoins uniques en laboratoire et en production.

Que vous développiez des superalliages de qualité aérospatiale ou des aciers de haute pureté, nos solutions de fours avancées offrent le contrôle et l'uniformité que votre recherche mérite. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut stimuler votre prochaine avancée matérielle.

Guide Visuel

Références

- Russell Goodall, Jack Haley. Development of a boron-containing reduced activation Ferritic-Martensitic (B-RAFM) steel. DOI: 10.1177/03019233241273484

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les avantages spécifiques de la fusion par induction sous vide (VIM) ? Obtenez une pureté et un contrôle supérieurs des matériaux

- Quel est le processus de fonctionnement d'un four à induction ? Découvrez la fusion des métaux sans contact et à haut rendement

- Quels sont les avantages d'un contrôle précis de la température dans les fours à induction à canal ? Atteignez une qualité métallurgique et une efficacité supérieures

- Quels sont les avantages de l'utilisation d'un four à arc sous vide poussé pour les superalliages à base de nickel ? Précision et pureté définies

- Quelle est la fonction d'un four à arc sous vide non consommable ? Synthèse d'alliages à base de Zr2Fe ultra-purs

- Quelle est la fonction principale d'un four à induction à haute fréquence dans la préparation de désulfurants pré-fondus ?

- Qu'est-ce qui détermine la profondeur de chauffage dans les processus par induction ? Fréquence principale et contrôle du matériau

- Quel rôle auxiliaire joue un catalyseur Ni/Al2O3 dans le chauffage par induction ? Amélioration de l'uniformité de la décomposition de l'ammoniac