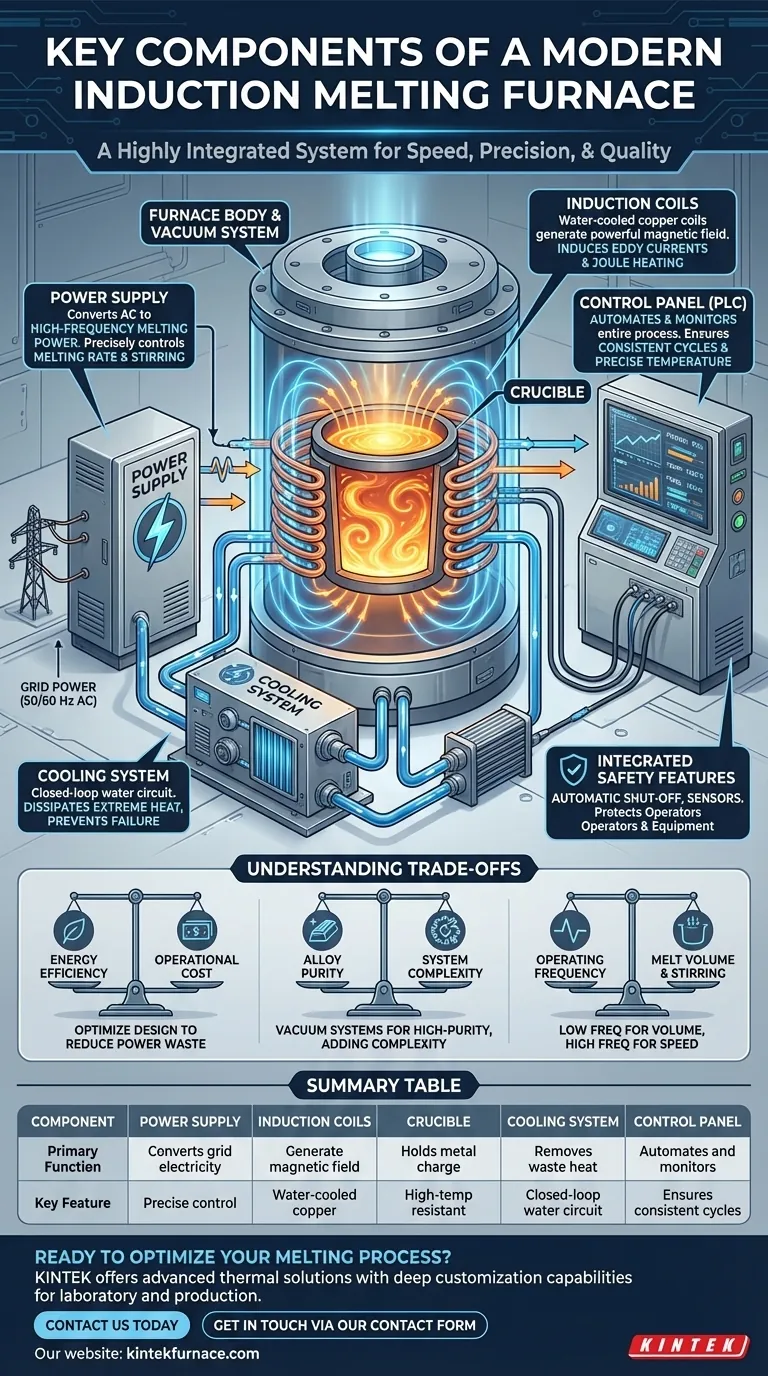

À la base, un four à induction moderne est un système hautement intégré doté de cinq composants clés : une alimentation électrique pour convertir l'électricité, des bobines à induction refroidies à l'eau pour créer un champ magnétique, un creuset pour contenir le métal, un système de refroidissement pour gérer la chaleur extrême et un panneau de contrôle pour automatiser et réguler l'ensemble du processus. Ces éléments fonctionnent de concert pour faire fondre les métaux conducteurs avec une rapidité et une précision remarquables, sans flamme ni contact direct.

Un four à induction n'est pas simplement un appareil de chauffage ; c'est un système sophistiqué conçu pour un contrôle précis de l'énergie. Comprendre comment ses composants interagissent est la clé pour exploiter tout son potentiel en matière d'efficacité, de qualité des matériaux et de sécurité opérationnelle.

Le cœur du four : le système à induction

L'ensemble du processus de fusion commence par la génération et l'application de l'énergie électromagnétique. Ceci est géré par deux composants principaux : l'alimentation électrique et les bobines à induction.

L'alimentation électrique : convertir l'énergie du réseau en puissance de fusion

L'alimentation électrique est le moteur du four. Elle prend le courant électrique à fréquence standard du réseau (généralement 50 ou 60 Hz) et le convertit en un courant alternatif (CA) à haute fréquence.

Cette fréquence peut varier de 50 Hz à plus de 1 000 kHz, selon la taille et l'application du four. La capacité à contrôler précisément cette sortie est essentielle pour gérer la vitesse de fusion et l'effet d'agitation dans le métal en fusion.

Les bobines à induction : générer le champ magnétique

Ces bobines en cuivre refroidies à l'eau sont les « brûleurs » du four. Le courant alternatif à haute fréquence provenant de l'alimentation passe à travers elles, générant un champ magnétique puissant et rapidement variable au cœur du four.

Lorsqu'une charge métallique conductrice est placée à l'intérieur des bobines, ce champ magnétique induit de puissants courants électriques — connus sous le nom de courants de Foucault — dans le métal lui-même. La résistance électrique naturelle du métal provoque la génération de chaleur intense par ces courants, via un processus appelé effet Joule, entraînant une fusion rapide.

Contenir la réaction : le cœur du four

Le cœur du four est l'endroit où la chaleur intense est contenue et où le métal est maintenu. Sa conception est essentielle à la fois pour la qualité métallurgique et pour la longévité de l'équipement.

Le creuset : le récipient pour le métal en fusion

Le creuset est un récipient résistant aux hautes températures qui se situe à l'intérieur des bobines à induction et contient la charge métallique. Il doit être fabriqué à partir d'un matériau, généralement céramique ou graphite, capable de résister à un choc thermique extrême et qui n'est pas réactif avec le métal spécifique en cours de fusion.

Il est crucial que le matériau du creuset soit non conducteur, afin que le champ magnétique le traverse pour agir directement sur la charge métallique à l'intérieur.

Le corps du four et les systèmes de vide : contrôler l'atmosphère

Les bobines et le creuset sont logés dans un corps de four. Dans de nombreuses applications avancées, ce corps est une chambre à vide scellée.

La fusion sous vide ou dans une atmosphère inerte contrôlée empêche le métal en fusion de réagir avec l'oxygène et d'autres gaz atmosphériques. Ceci est essentiel pour produire des alliages de haute pureté et éviter la perte d'éléments d'alliage précieux par oxydation.

Systèmes de support et de contrôle essentiels

Pour fonctionner de manière sûre et efficace, les composants de fusion de base reposent sur une série de systèmes de support essentiels qui gèrent la chaleur, l'automatisation et les protocoles de sécurité.

Le système de refroidissement : prévenir une défaillance catastrophique

Le processus à induction est si puissant que les bobines en cuivre se feraient fondre rapidement sans un système de refroidissement actif. Un système de refroidissement par eau en circuit fermé fait circuler constamment de l'eau traitée à travers les bobines et l'alimentation électrique pour dissiper la chaleur résiduelle.

Ce système n'est pas un accessoire ; il est fondamental pour le fonctionnement et la sécurité du four. Une défaillance du circuit de refroidissement entraînerait des dommages immédiats et catastrophiques à l'équipement.

Le panneau de contrôle : le cerveau de l'opération

Les fours modernes sont régis par un panneau de contrôle sophistiqué ou un API (Contrôleur Logique Programmable). Cette interface permet aux opérateurs de régler et de surveiller des paramètres critiques tels que le niveau de puissance, la fréquence et la température.

Elle permet un haut degré d'automatisation, assurant des cycles de fusion cohérents et reproductibles et un contrôle précis de la température, ce qui est vital pour obtenir des propriétés métallurgiques spécifiques dans le produit final.

Fonctionnalités de sécurité intégrées : le gardien non négociable

La sécurité est primordiale. Les fours modernes sont équipés de nombreux mécanismes de protection, y compris des capteurs qui surveillent le débit d'eau, la température et les paramètres électriques.

Les systèmes d'arrêt automatique et les boutons d'arrêt d'urgence sont standard, conçus pour désactiver immédiatement le four en cas de défaut, protégeant ainsi les opérateurs et l'équipement.

Comprendre les compromis : efficacité contre capacité

Choisir ou faire fonctionner un four à induction implique de trouver un équilibre entre des priorités concurrentes. La conception de ses composants reflète directement ces compromis.

L'une des principales considérations est l'efficacité énergétique. La fusion par induction peut consommer une quantité importante d'énergie, faisant de l'efficacité un facteur majeur du coût opérationnel. Une conception optimisée des bobines, une modulation de puissance avancée de l'alimentation et une isolation appropriée contribuent tous à réduire le gaspillage d'énergie.

Un autre compromis concerne la complexité. Un four à induction sous vide produit un métal exceptionnellement pur, mais il est plus coûteux à l'achat et à l'entretien qu'un four à air libre. Le système de vide ajoute une autre couche de complexité qui n'est nécessaire que lorsque la pureté de l'alliage est la priorité absolue.

Enfin, la fréquence de fonctionnement de l'alimentation électrique est un choix critique. Les fréquences plus basses sont meilleures pour faire fondre de grands volumes et favoriser une forte agitation, tandis que les fréquences plus élevées sont plus efficaces pour les petites fontes ou les applications de chauffage spécialisées.

Faire le bon choix pour votre application

Comprendre ces composants comme un système intégré vous permet d'aligner les capacités du four sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est la pureté maximale de l'alliage : Un système doté d'une chambre à vide robuste et de commandes atmosphériques précises est non négociable.

- Si votre objectif principal est la production à grand volume : Privilégiez une alimentation électrique puissante, un creuset durable et un système de refroidissement exceptionnellement fiable pour gérer un fonctionnement continu.

- Si votre objectif principal est de minimiser les coûts opérationnels : Recherchez des fonctionnalités telles que la modulation de puissance avancée, des conceptions de bobines économes en énergie et une isolation thermique supérieure.

En considérant le four comme un système complet, vous pouvez aller au-delà d'une simple liste de pièces pour prendre des décisions véritablement éclairées.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Alimentation électrique | Convertit l'électricité du réseau en CA haute fréquence | Contrôle précis de la vitesse de fusion et de l'agitation |

| Bobines à induction | Génèrent un champ magnétique pour induire des courants de Foucault | Construction en cuivre refroidi à l'eau |

| Creuset | Contient la charge métallique pendant la fusion | Résistant aux hautes températures (ex. : céramique, graphite) |

| Système de refroidissement | Évacue la chaleur résiduelle des bobines et de l'alimentation | Circuit d'eau en circuit fermé ; essentiel pour la sécurité |

| Panneau de contrôle | Automatise et surveille l'ensemble du processus de fusion | Assure des cycles cohérents et reproductibles |

Prêt à optimiser votre processus de fusion ?

Comprendre les composants est la première étape ; les intégrer dans un système haute performance est la suivante. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions thermiques avancées pour les laboratoires et les installations de production.

Notre expertise en technologie des fours à haute température, y compris les fours sous vide et sous atmosphère, se traduit directement par des systèmes de fusion à induction robustes. Nous offrons de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques en matière de pureté des alliages, de volume de production et d'efficacité opérationnelle.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à construire ou à mettre à niveau un système de fusion qui offre des résultats supérieurs.

Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté