À la base, l'alimentation électrique est le cœur d'un appareil de chauffage par induction basé sur des IGBT, fournissant l'énergie électrique brute nécessaire à l'ensemble du processus de chauffage. Elle ne génère pas elle-même le courant alternatif à haute fréquence, mais fournit plutôt une tension continue stable et à courant élevé que le reste du circuit utilise pour créer l'effet de chauffage.

L'alimentation électrique ne fait pas que mettre l'appareil de chauffage en marche ; elle définit la capacité de chauffage maximale du système. Sa tension et, plus important encore, son courant nominal limitent directement la quantité de puissance que les IGBT peuvent commuter dans la bobine de travail, déterminant ainsi la rapidité et l'efficacité avec lesquelles vous pouvez chauffer une pièce.

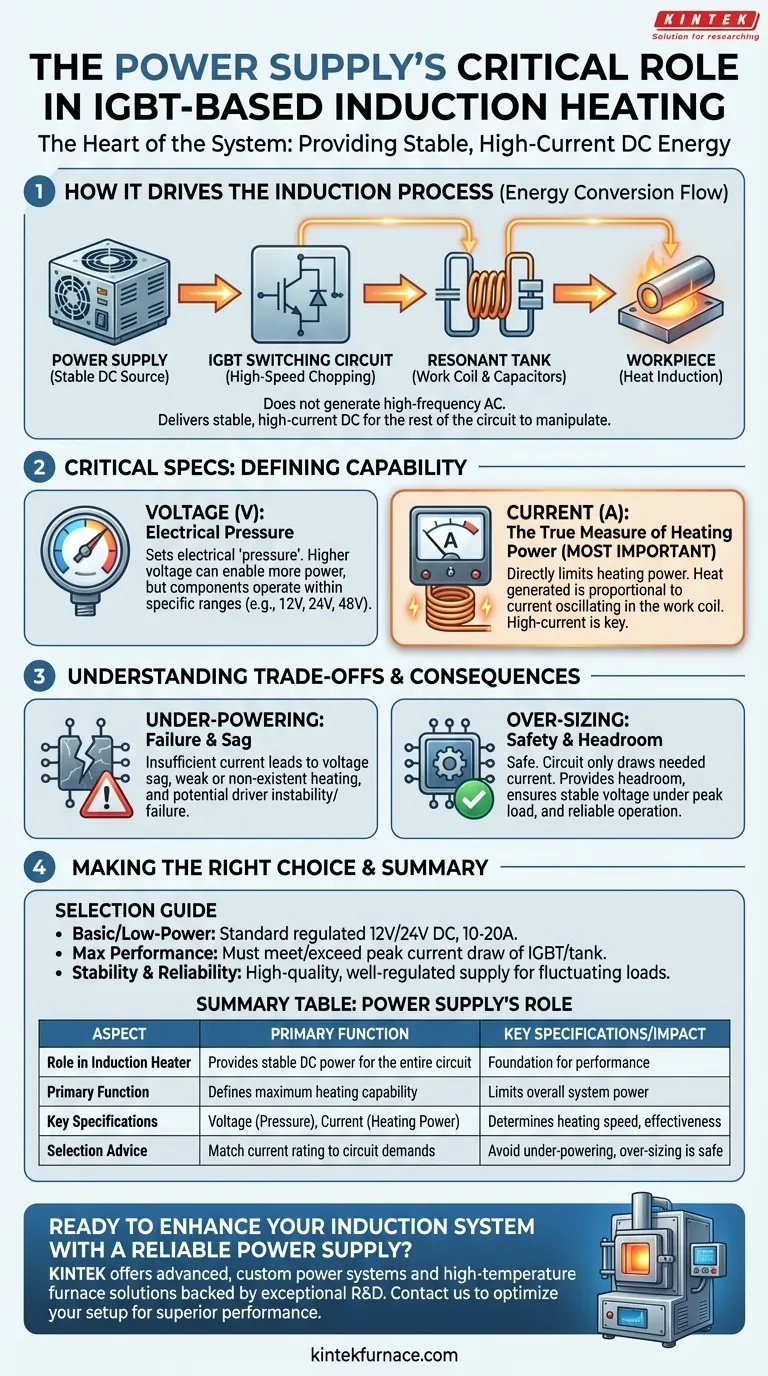

Comment l'alimentation électrique pilote le processus d'induction

L'alimentation électrique est le premier maillon d'une chaîne de conversion d'énergie. Son rôle est de fournir une source d'énergie CC stable et puissante que les autres composants peuvent manipuler.

Alimentation du circuit de commutation (IGBT)

Les transistors bipolaires à grille isolée (IGBT) du circuit fonctionnent comme des interrupteurs électroniques extrêmement rapides. Ils prennent l'entrée CC lisse de l'alimentation et la « hachent » en impulsions à haute fréquence.

L'alimentation fournit la tension et le courant principaux qui traversent ces IGBT. Sans une source d'alimentation robuste, les IGBT n'auraient pas d'énergie significative à commuter.

Alimentation du circuit résonnant

Ces impulsions à haute fréquence provenant des IGBT sont ensuite envoyées au circuit résonnant, qui comprend la bobine de travail et un banc de condensateurs.

Le circuit résonnant lisse ces impulsions en un courant alternatif puissant à haute fréquence dans la bobine. Ce courant génère le champ magnétique intense et fluctuant responsable de l'induction de chaleur dans une pièce métallique. L'énergie pour l'ensemble de ce processus provient de l'alimentation principale.

Pourquoi les tensions et les courants nominaux sont critiques

Les spécifications de votre alimentation ne sont pas arbitraires ; elles sont les principaux facteurs limitatifs des performances de votre appareil de chauffage.

Tension (V) : Définir la pression électrique

La tension de l'alimentation (par exemple, 12 V, 24 V, 48 V) définit la « pression » électrique pour l'ensemble du système. Bien qu'une tension plus élevée puisse permettre plus de puissance, le circuit de commande et les IGBT sont généralement conçus pour fonctionner dans une plage de tension spécifique.

Courant (A) : La véritable mesure de la puissance de chauffage

La capacité en courant est la spécification la plus importante de l'alimentation pour un appareil de chauffage par induction. Le chauffage par induction est une application à courant élevé. La quantité de chaleur générée est directement liée à la quantité de courant oscillant dans la bobine de travail.

Une alimentation avec un courant nominal insuffisant ne sera pas en mesure de répondre aux exigences du circuit. Cela entraîne de faibles performances de chauffage et peut provoquer une chute de tension de l'alimentation, voire son arrêt ou sa défaillance.

Comprendre les compromis

Le choix d'une alimentation implique de trouver un équilibre entre le coût, la taille et les performances. Comprendre les conséquences de votre choix est essentiel.

La conséquence d'une sous-alimentation

L'utilisation d'une alimentation avec un courant nominal inférieur aux exigences du circuit est le point de défaillance le plus courant. Le circuit tentera de tirer plus de courant que l'alimentation ne peut en fournir, entraînant une forte chute de tension (affaissement de tension).

Cette condition prive l'ensemble du circuit d'énergie, entraînant un chauffage faible ou inexistant et un fonctionnement potentiellement instable du circuit de commande des IGBT.

La sécurité d'une « surdimensionnement »

Vous ne pouvez pas endommager un appareil de chauffage par induction en utilisant une alimentation avec une capacité de courant trop élevée. Le circuit ne tirera que le courant dont il a besoin pour fonctionner.

Une alimentation avec un courant nominal nettement supérieur au tirage maximal du circuit fournit simplement une marge de manœuvre. Cela garantit que l'alimentation n'est pas sollicitée et peut fournir une tension stable même en cas de charge maximale, ce qui conduit à un système plus fiable.

Faire le bon choix pour votre appareil de chauffage

Votre objectif pour le projet de chauffage par induction dicte le type d'alimentation que vous devez sélectionner.

- Si votre objectif principal est de construire un appareil de chauffage de base à faible puissance : Une alimentation CC standard et régulée de 12 V ou 24 V avec un courant nominal de 10 à 20 A est un point de départ approprié et rentable.

- Si votre objectif principal est d'atteindre des performances de chauffage maximales : Vous devez sélectionner une alimentation dont le courant de sortie continu maximal correspond ou dépasse le tirage de courant maximal de votre conception spécifique d'IGBT et de circuit résonnant.

- Si votre objectif principal est la stabilité et la fiabilité du système : Privilégiez une alimentation de haute qualité et bien régulée d'une marque réputée pour garantir qu'elle fournit une tension propre et stable sous les charges lourdes et fluctuantes typiques du chauffage par induction.

En fin de compte, considérer l'alimentation électrique comme un composant de performance fondamental, et non comme une réflexion après coup, est la clé pour construire un appareil de chauffage par induction réussi et puissant.

Tableau récapitulatif :

| Aspect | Rôle dans l'appareil de chauffage par induction |

|---|---|

| Fonction principale | Fournit une alimentation CC stable pour l'ensemble du circuit |

| Spécifications clés | La tension définit la pression électrique ; le courant limite la puissance de chauffage |

| Impact sur les performances | Détermine la vitesse de chauffage, l'efficacité et la fiabilité du système |

| Évaluations courantes | 12V-48V CC, avec une capacité de courant critique pour les besoins de haute puissance |

| Conseils de sélection | Faire correspondre le courant nominal aux exigences du circuit pour éviter une sous-alimentation |

Prêt à améliorer votre système de chauffage par induction avec une alimentation fiable ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes d'alimentation personnalisés pour divers besoins de laboratoire. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation pour des performances et une efficacité supérieures !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui